Das Kunststoffspritzgießen gehört zu den wichtigsten und vielseitigsten Tätigkeiten in der heutigen Fertigungsbranche. Es nimmt rohe Kunststoffmaterialien und verwandelt sie in exakte, alltägliche Dinge, die jeden Tag verwendet werden. Plastikform Innovationen ermöglichen die Massenfertigung von Gegenständen mit exakten Maßen und exakten Formen, wie z. B. das Smartphone in Ihrer Tasche oder die Komponenten Ihres Autos. Diese Hightech-Kunststoffbauteile sind derzeit in zahlreichen Branchen wie der Automobil-, Haushaltsgeräte- und Eisenwarenindustrie sowie in vielen anderen Bereichen unverzichtbar. Hersteller, Ingenieure und alle anderen, die mit der Herstellung von Gegenständen zu tun haben, tun gut daran, sich mit den verschiedenen Kunststoffformstrategien vertraut zu machen; jede hat ihre eigenen Vorteile, die für bestimmte Anwendungen und Erzeugungsanforderungen am besten geeignet sind.

Wie funktioniert das Spritzgießen im Kunststoffformenbau?

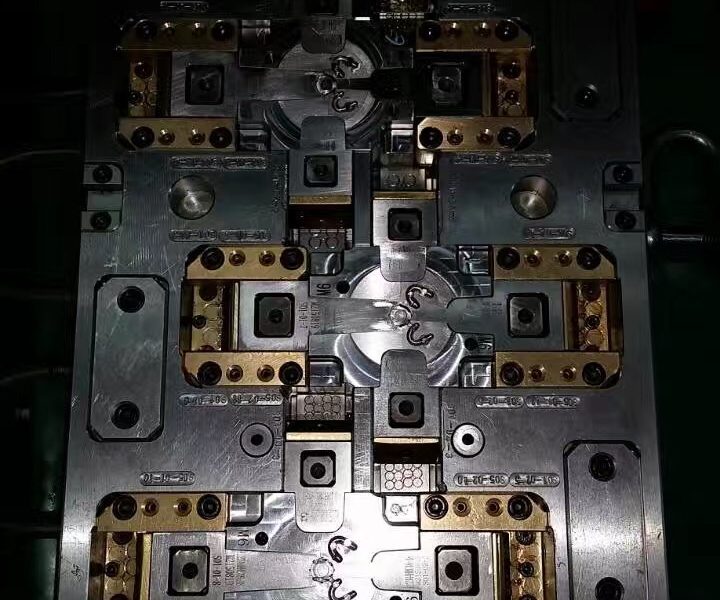

Das Spritzgießverfahren verstehen

Das Spritzgießen ist mit einem Anteil von etwa 80% aller weltweit hergestellten Kunststoffprodukte das am weitesten verbreitete Kunststoffformverfahren. Ein geschlossener Formhohlraum wird mit Hilfe einer Hochdruck-Spritztechnik mit geschmolzenem Kunststoffgranulat gefüllt. Die beiden Hauptbestandteile eines Kunststoffwerkzeugsystems sind die Spritzeinheit, die den Kunststoff schmilzt und einspritzt, und die Schließeinheit, die das Werkzeug geschlossen hält, während der Kunststoff eingespritzt und abgekühlt wird. Dynamische und stationäre Werkzeuge sowie komplexe Systeme für die Materialzufuhr, das Temperaturmanagement und den Produktauswurf bilden die Kernstruktur. Das Spritzgießen ist ein hervorragendes Werkzeug für die Herstellung von Gehäusen, Schalttafeln und Innenteilen für Haushaltsgeräte, die sowohl ästhetisch ansprechend sein müssen als auch komplizierte Geometrien mit makellosen Oberflächen aufweisen.

Erweiterte Funktionen des modernen Spritzgießens

Qualitätskontrolle und Prozessoptimierung

Für den Erfolg des Spritzgießens ist es entscheidend, den Prozess zu optimieren und zu regulieren. Einspritzdruck, Werkzeugtemperatur, Kühlzeit und Schmelzetemperatur sind Schlüsselfaktoren, die überwacht und angepasst werden müssen, um gleichbleibende Ergebnisse zu erzielen. Moderne Kunststoffformen verfügen über ausgeklügelte Kühlsysteme, die die Wärme gleichmäßig verteilen und den Verzug durch den Einsatz von konformen Kühlkanälen, die der Form des Bauteils folgen, minimieren. Um Fließlinien zu reduzieren und eine vollständige Füllung der Kavität zu gewährleisten, achten die Konstrukteure von Kunststoffformen für Haushaltsgeräte sorgfältig auf die Position des Anschnitts und die Gestaltung des Angusses. Umfassende Prüfverfahren, die die Maßhaltigkeit, Materialqualität und Oberflächenbeschaffenheit der fertigen Bauteile bestätigen, gehören ebenso zu den Qualitätskontrollmaßnahmen wie die statistische Prozesskontrolle und die Echtzeitüberwachung der Prozessparameter.

Was ist Formpressen und wann sollte es eingesetzt werden?

Grundlagen der Pressformtechnik

Das Formpressen ist eines der ältesten und zugleich effektivsten Kunststoffformverfahren, das sich besonders für duroplastische Materialien und große, relativ einfache Teile eignet. Bei diesem Verfahren wird zuvor abgemessenes Kunststoffmaterial, entweder in Pulverform oder als Vorformling, in einen offenen Formhohlraum eingebracht. Die Kunststoffform wird dann unter hohem Druck geschlossen und erhitzt, um das Material in seine endgültige Form zu bringen. Im Gegensatz zum Spritzgießen sind für das Formpressen keine komplexen Einspritzsysteme erforderlich, wodurch es für bestimmte Anwendungen kostengünstiger ist. Das Verfahren eignet sich hervorragend zur Herstellung großer, flacher Bauteile mit ausgezeichneter Oberflächenbeschaffenheit auf beiden Seiten. Im Kunststoffformenbau für Haushaltsgeräte findet das Formpressen breite Anwendung bei der Herstellung von Bauteilen wie Geschirrspülerplatten, Backofentürverkleidungen und großen Gehäuseteilen, bei denen eine gleichmäßige Wandstärke und eine hervorragende Oberflächenqualität von größter Bedeutung sind.

Materialvorteile und Verarbeitungsvorteile

Das Formpressen bietet einzigartige Vorteile bei der Arbeit mit bestimmten Materialtypen und Teilegeometrien. Duroplastische Materialien wie Phenolharze, Melamin und bestimmte Verbundwerkstoffe eignen sich besonders gut für dieses Verfahren. Kunststoffform Verfahren, da die Kombination aus Hitze und Druck eine vollständige Vernetzung der Polymerketten ermöglicht. Das Ergebnis sind Teile mit hervorragender Hitzebeständigkeit, Dimensionsstabilität und Chemikalienbeständigkeit. Das Verfahren erzeugt nur minimalen Materialabfall, da keine Angüsse oder Angüsse entsorgt werden müssen, was es umweltfreundlich und kosteneffizient für teure Materialien macht. Die Konstruktion von Kunststoffformen für Haushaltsgeräte profitiert von der Fähigkeit des Formpressens, Teile mit gleichmäßiger Wandstärke und minimaler Eigenspannung herzustellen, wodurch die Wahrscheinlichkeit von Verzug oder Rissen während der Nutzungsdauer verringert wird.

Konstruktionsüberlegungen und Beschränkungen

Erfolgreiches Formpressen erfordert sorgfältige Überlegungen zur Teilekonstruktion und zum Werkzeugbau. Die Kunststoffform muss sich den Fließeigenschaften des Materials anpassen und eine vollständige Füllung des Hohlraums gewährleisten, ohne dass Lufteinschlüsse oder unvollständige Abschnitte entstehen. Da überschüssiges Material dazu neigt, während des Pressens aus der Trennfuge der Form zu fließen, ist die Kontrolle über den Gussgrat von entscheidender Bedeutung. Geeignete Entlüftungssysteme müssen eingebaut werden, damit die Luft entweichen kann und gleichzeitig ein Materialverlust verhindert wird. Bei der Konstruktion von Kunststoffformen für Haushaltsgeräte müssen die Konstrukteure die im Vergleich zum Spritzgießen relativ langsamen Zykluszeiten berücksichtigen, weshalb sich das Formpressen am besten für Teile eignet, deren Produktionsvolumen längere Verarbeitungszyklen zulässt. Zu den Einschränkungen des Verfahrens gehören die Schwierigkeiten bei der Herstellung komplexer Innengeometrien und die Notwendigkeit von Nachbearbeitungen, um präzise Maßtoleranzen in kritischen Bereichen zu erreichen.

Wie unterscheiden sich Extrusion und Blasformen in der Kunststoffherstellung?

Grundlagen und Anwendungen des Strangpressverfahrens

Beim Strangpressen handelt es sich um ein kontinuierliches Kunststoffformverfahren, bei dem Produkte mit gleichmäßigen Querschnittsprofilen über große Längen hergestellt werden. Das Kunststoffgranulat wird in einem Zylinder erhitzt und mit Luft vermischt, wobei eine sich drehende Schnecke verwendet wird, um die geschmolzene Mischung durch eine geformte Düse zu pressen. Wenn Sie Rohre, Schläuche, Profile oder Platten mit gleichmäßigem Querschnitt benötigen, ist dies der richtige Weg. Die Düse ist der Hauptbestandteil der Extruder-Kunststoffform; sie formt den geschmolzenen Kunststoff, wenn er aus dem Extruder austritt. Um die Oberflächenqualität und die Abmessungen genau zu halten, sind Temperaturregelung und Kühlsysteme unerlässlich. Die Extrusion ist eine gängige Technik für die Herstellung von Kunststoffformen für Haushaltsgeräte, insbesondere für Kühlschranktürdichtungen, Geräteverkleidungen und Schutzabdeckungen. Dieses Verfahren ist nützlich, wenn die Materialqualitäten und Profilformen konstant sein müssen.

Blasformtechnik und Hohlkörperproduktion

Das Blasformen ist auf die Herstellung hohler Kunststoffteile durch ein zweistufiges Verfahren spezialisiert, das Extrusion oder Spritzgießen mit Luftdruckformung kombiniert. Das Verfahren beginnt mit der Herstellung eines Vorformlings (hohles Rohr) oder einer Vorform, die dann in einen Kunststoffformhohlraum gelegt und mit Druckluft aufgeblasen wird, um sich der Form anzupassen. Diese Formtechnik eignet sich hervorragend für die Herstellung von Behältern, Flaschen und komplizierten Hohlkörpern, die mit anderen Methoden nur schwer oder gar nicht hergestellt werden können. Die Kunststoffform für das Blasformen muss die Ausdehnung des Vorformlings aufnehmen und gleichzeitig eine gleichmäßige Wanddickenverteilung gewährleisten. Kunststoffformen für Haushaltsgeräte Zu den Anwendungen gehören Wassertanks, Waschmittelspender und verschiedene Behälterkomponenten, bei denen Dichtigkeit und Leichtbauweise im Vordergrund stehen.

Vergleichende Analyse und Auswahlkriterien

Die Entscheidung zwischen Strangpressen und Blasformen hängt weitgehend von den Anforderungen an das Endprodukt und den Produktionszielen ab. Bei Profilen und Endlosformen bietet die Extrusion eine bessere Maßhaltigkeit, während das Blasformen bei der Herstellung von Hohlkörpern unübertroffen ist. Extrusionsformen sind in der Regel einfacher und kostengünstiger für die Großserienproduktion von Grundformen, während das Blasformen komplexere Werkzeuge erfordert, aber eine größere Designflexibilität für dreidimensionale Hohlkörper bietet. Bei der Konstruktion von Kunststoffformen für Haushaltsgeräte wird die Effizienz der Materialnutzung wichtig, da bei der Extrusion nur minimaler Abfall anfällt, während beim Blasformen unter Umständen Beschneidungsarbeiten erforderlich sind. Letztendlich hängt die beste Option für jedes Bauteil von den jeweiligen Anwendungsbedürfnissen ab, obwohl beide Verfahren eine Großserienfertigung mit hohen Produktionsraten ermöglichen.

Schlussfolgerung

Noch nie war es so einfach, Produkte zu entwickeln, die genaue Anforderungen an Leistung, Ästhetik und Wirtschaftlichkeit erfüllen, wie mit dem riesigen Terrain der Kunststoffform Verfahren. Es gibt eine Vielzahl von Formgebungsverfahren für unterschiedliche Produktionsanforderungen, wie z. B. Spritzgießen für präzise und vielseitige Teile, Formpressen für Materialeffizienz und Blasformen für Hohlkörper. Die Vertrautheit mit diesen Technologien verbessert sowohl die Fertigungsstrategie als auch die Entscheidungen in der Produktentwicklung.

Alwin Asia Limited und Dongguan Yongsheng Hardware Plastic Product Co., Ltd. verfügen über mehr als 20 Jahre Erfahrung in der Entwicklung und Herstellung von Kunststoffformen. Unser nach ISO9001:2015 zertifiziertes Werk in Dongguan, der berühmten “Stadt der Formen”, bietet umfassende Dienstleistungen vom Entwurf bis zur Produktion aus einer Hand. Kontaktieren Sie uns unter sales-c@alwinasia.com um Ihre Anforderungen an das Kunststoffspritzgießen zu besprechen und zu erfahren, wie unser professionelles Team Ihre Konzepte in die Realität umsetzen kann.

Häufig gestellte Fragen

F: Welche Faktoren bestimmen die Wahl zwischen verschiedenen Kunststoffformverfahren?

A: Zu den Schlüsselfaktoren gehören die Komplexität der Teilegeometrie, die Materialart, das Produktionsvolumen, die Anforderungen an die Maßtoleranz und Kostenerwägungen.

F: Wie lange dauert es normalerweise, eine neue Kunststoffform zu entwickeln?

A: Die Entwicklungszeit variiert je nach Komplexität zwischen 4 und 12 Wochen, wobei Spritzgussformen im Allgemeinen längere Entwicklungszeiten benötigen als einfachere Pressformen.

F: Welche Materialien eignen sich am besten für die einzelnen Kunststoffformverfahren?

A: Das Spritzgießen eignet sich für Thermoplaste wie ABS und Polypropylen, das Formpressen funktioniert gut bei Duroplasten, während die Extrusion verschiedene thermoplastische Profile effektiv verarbeitet.

F: Können mehrere Kunststoffformverfahren in einem Produkt kombiniert werden?

A: Ja, bei hybriden Ansätzen wie Insert Molding oder Two-Shot Molding werden verschiedene Verfahren kombiniert, um bestimmte Designziele und Materialkombinationen zu erreichen.

F: Welche Wartungsarbeiten sind für die verschiedenen Arten von Kunststoffformen erforderlich?

A: Regelmäßige Reinigung, Schmierung und Inspektion sind unerlässlich, wobei Spritzgussformen aufgrund ihrer Komplexität häufiger gewartet werden müssen als Druckgussformen.

Referenzen

1. Rosato, D.V. & Rosato, M.G. (2012). “Injection Molding Handbook: Third Edition.” Springer Science & Business Media.

2. Crawford, R.J. & Throne, J.L. (2002). “Rotational Molding Technology”. William Andrew Publishing.

3. Belcher, S. L. (1999). “Practical Guide to Injection Molding”. Marcel Dekker Inc.

4. Stark, A.B. (2006). “Kunststoffe: Materialien und Verarbeitung: Third Edition.” Prentice Hall.

5. Malloy, R.A. (1994). “Plastic Part Design for Injection Molding”. Hanser Gardner Publications.

6. Pötsch, G. & Michaeli, W. (1995). “Injection Molding: An Introduction.” Hanser Gardner Publications.