El moldeado de plástico es uno de los procesos más imperativos y versátiles en el sector de la fabricación actual. Toma materiales plásticos crudos y los convierte en cosas exactas y de sentido común que se utilizan cada día. Molde de plástico Las innovaciones permiten la fabricación en masa de artículos con medidas y formas exactas, como el smartphone de tu móvil o los componentes del coche. Estas herramientas de preparación de plástico de alta tecnología son actualmente básicas en numerosos negocios, como la fabricación de automóviles, aparatos familiares y hardware, entre muchos otros. Los fabricantes, ingenieros y cualquier otra persona que se dedique a la creación de artículos harían bien en familiarizarse con las diferentes estrategias de formas plásticas; cada una tiene su propio conjunto de ventajas que se adaptan mejor a determinados empleos y necesidades de generación.

¿Cómo funciona el moldeo por inyección en la fabricación de moldes de plástico?

Comprender el proceso de moldeo por inyección

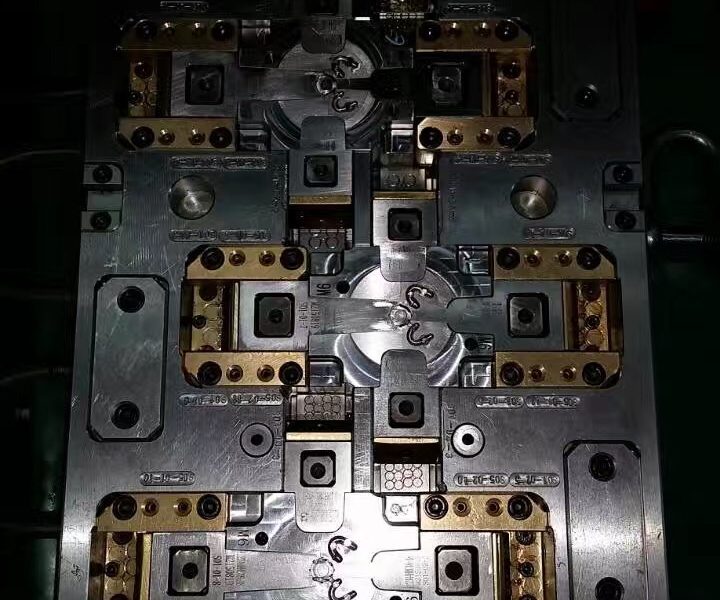

El moldeo por inyección es el proceso de moldeo de plásticos más utilizado, ya que representa aproximadamente el 80% de todos los productos de plástico fabricados en el mundo. Una cavidad de molde cerrada se rellena con gránulos de plástico fundido mediante una técnica de inyección a alta presión. Las dos partes principales de un sistema de molde de plástico son la unidad de inyección, que funde e inyecta el plástico, y la unidad de cierre, que mantiene el molde cerrado mientras se inyecta y enfría el plástico. Los moldes dinámicos y estacionarios, así como los complejos sistemas de suministro de material, gestión de la temperatura y expulsión del producto, conforman la estructura central. El moldeo por inyección es una gran herramienta para producir carcasas, paneles de control y componentes internos de electrodomésticos que deben ser estéticamente agradables y tener geometrías complicadas con acabados superficiales impecables.

Características avanzadas del moldeo por inyección moderno

Control de calidad y optimización de procesos

Es fundamental optimizar y regular el proceso de moldeo por inyección para que tenga éxito. La presión de inyección, la temperatura del molde, el tiempo de enfriamiento y la temperatura de fusión son factores clave que hay que controlar y ajustar para obtener resultados uniformes. Los moldes de plástico modernos incluyen elaborados sistemas de refrigeración que distribuyen el calor uniformemente y minimizan el alabeo mediante el uso de canales de refrigeración conformados que siguen la forma del componente. Para reducir las líneas de flujo y garantizar el llenado completo de la cavidad, los diseñadores de moldes de plástico para electrodomésticos prestan especial atención a la ubicación de las compuertas y al diseño de los canales. Las exhaustivas técnicas de ensayo que confirman la corrección dimensional, la calidad de los materiales y la calidad de la superficie de los componentes terminados forman parte de las medidas de control de calidad, junto con el control estadístico del proceso y la supervisión en tiempo real de los parámetros del proceso.

¿Qué es el moldeo por compresión y cuándo debe utilizarse?

Fundamentos de la tecnología de moldeo por compresión

El moldeo por compresión representa uno de los procesos de moldeo de plásticos más antiguos y eficaces, especialmente adecuado para materiales termoestables y piezas grandes y relativamente sencillas. Este método consiste en colocar material plástico previamente medido, ya sea en polvo o preformado, en una cavidad de molde abierta. A continuación, el molde de plástico se cierra a alta presión y se calienta para curar el material y darle su forma final. A diferencia del moldeo por inyección, el moldeo por compresión no requiere complejos sistemas de inyección, lo que lo hace más rentable para determinadas aplicaciones. El proceso destaca en la producción de componentes grandes y planos con excelentes acabados superficiales en ambas caras. En el diseño de moldes de plástico para electrodomésticos, el moldeo por compresión se utiliza ampliamente en la fabricación de componentes como paneles de lavavajillas, revestimientos de puertas de hornos y grandes secciones de carcasas en las que es primordial un grosor de pared uniforme y una calidad de superficie superior.

Ventajas de los materiales y procesamiento

El moldeo por compresión ofrece ventajas únicas cuando se trabaja con determinados tipos de materiales y geometrías de piezas. Los materiales termoestables, como las resinas fenólicas, la melamina y algunos materiales compuestos, se comportan excepcionalmente bien en este proceso. molde de plástico porque la combinación de calor y presión facilita la reticulación completa de las cadenas poliméricas. El resultado son piezas con excelentes propiedades de resistencia al calor, estabilidad dimensional y resistencia química. El proceso genera un desperdicio mínimo de material, ya que no hay correderas ni bebederos que desechar, lo que lo hace respetuoso con el medio ambiente y rentable para materiales caros. El diseño de moldes de plástico para electrodomésticos se beneficia de la capacidad del moldeo por compresión para producir piezas con un grosor de pared uniforme y una tensión interna mínima, lo que reduce la probabilidad de que se deformen o agrieten durante su vida útil.

Consideraciones sobre el diseño y limitaciones

El éxito del moldeo por compresión requiere una cuidadosa consideración del diseño de la pieza y de la construcción del molde. El molde de plástico debe adaptarse a las características de flujo del material y garantizar un llenado completo de la cavidad sin crear trampas de aire ni secciones incompletas. El control de la rebaba es fundamental, ya que el exceso de material tiende a salir por la línea de apertura del molde durante la compresión. Deben incorporarse sistemas de ventilación adecuados para permitir la salida del aire y evitar la pérdida de material. En las aplicaciones de diseño de moldes de plástico para electrodomésticos, los diseñadores deben tener en cuenta los tiempos de ciclo relativamente más lentos en comparación con el moldeo por inyección, lo que hace que el moldeo por compresión sea el más adecuado para piezas en las que los requisitos de volumen de producción permiten ciclos de procesamiento más largos. Las limitaciones del proceso incluyen la dificultad para crear geometrías internas complejas y la necesidad de operaciones secundarias para lograr tolerancias dimensionales precisas en áreas críticas.

¿En qué se diferencian la extrusión y el soplado en la fabricación de plásticos?

Fundamentos y aplicaciones del proceso de extrusión

El moldeo por extrusión funciona como un proceso continuo de moldeo de plástico que crea productos con perfiles transversales uniformes a lo largo de grandes longitudes. Los gránulos de plástico se calientan y se mezclan con aire en un barril mediante un tornillo giratorio, que luego se utiliza para presionar la mezcla fundida a través de una matriz formada. Si necesita tuberías, tubos, perfiles o planchas con secciones transversales uniformes, éste es el camino a seguir. La matriz es el componente principal del molde de plástico de la extrusora; forma el plástico fundido a medida que sale de la extrusora. Para que la calidad de la superficie y las dimensiones sean exactas, son esenciales el control de la temperatura y los sistemas de refrigeración. La extrusión es una técnica habitual en la construcción de moldes de plástico para electrodomésticos, sobre todo para juntas de puertas de frigoríficos, piezas de revestimiento de electrodomésticos y cubiertas protectoras. Este proceso es útil en los casos en que las calidades del material y las formas del perfil deben ser constantes.

Tecnología de moldeo por soplado y producción de piezas huecas

El moldeo por soplado se especializa en la creación de piezas huecas de plástico mediante un proceso de dos etapas que combina la extrusión o el moldeo por inyección con el moldeo por presión de aire. El proceso comienza con la creación de un parison (tubo hueco) o preforma, que se coloca en la cavidad de un molde de plástico y se infla con aire comprimido para ajustarse a la forma del molde. Esta técnica de moldeo es ideal para fabricar recipientes, botellas y estructuras huecas complicadas que serían difíciles, si no imposibles, de fabricar con otros métodos. El diseño del molde de plástico para el moldeo por soplado debe acomodar la expansión del parison al tiempo que garantiza una distribución uniforme del grosor de la pared. Diseño de moldes de plástico para electrodomésticos Las aplicaciones incluyen depósitos de agua, dispensadores de detergente y diversos componentes de contenedores en los que la estanqueidad y la construcción ligera son prioritarias.

Análisis comparativo y criterios de selección

La elección entre extrusión y soplado depende en gran medida de los requisitos del producto final y de los objetivos de producción. Cuando se trata de perfiles y formas continuas, la extrusión ofrece una mejor consistencia dimensional, mientras que el moldeo por soplado no tiene rival cuando se trata de producir piezas huecas. Los diseños de moldes de plástico por extrusión suelen ser más sencillos y rentables para la producción de grandes volúmenes de formas básicas, mientras que el moldeo por soplado requiere un utillaje más complejo pero ofrece una mayor flexibilidad de diseño para componentes huecos tridimensionales. En las consideraciones de diseño de moldes de plástico para electrodomésticos, la eficiencia en la utilización del material adquiere importancia, ya que la extrusión genera un mínimo de residuos, mientras que el moldeo por soplado puede requerir operaciones de recorte. Al final, la mejor opción para cada componente viene determinada por las necesidades particulares de la aplicación, aunque ambos procedimientos proporcionan una fabricación de gran volumen con grandes índices de producción.

Conclusión

Crear productos que satisfagan requisitos precisos de rendimiento, estética y economía nunca ha sido tan fácil como con el vasto terreno del molde de plástico métodos. Existe una gran variedad de procesos de moldeo que responden a distintos requisitos de producción, como el moldeo por inyección para piezas precisas y versátiles, el moldeo por compresión para la eficiencia del material y el moldeo por soplado para piezas huecas. Tanto la estrategia de fabricación como las decisiones de desarrollo de productos mejoran si se conocen estas tecnologías.

Alwin Asia Limited y Dongguan Yongsheng Hardware Plastic Product Co., Ltd. aportan más de 20 años de experiencia en el diseño y la fabricación de moldes de plástico. Situadas en la famosa “Ciudad de los Moldes” de Dongguan, nuestras instalaciones con certificación ISO9001:2015 ofrecen servicios integrales de ventanilla única, desde el diseño hasta la producción. Contacte con nosotros en sales-c@alwinasia.com para discutir sus necesidades de moldeo de plásticos y descubrir cómo nuestro equipo de profesionales puede transformar sus conceptos en realidad.

Preguntas frecuentes

P: ¿Qué factores determinan la elección entre distintos procesos de moldeo de plásticos?

R: Los factores clave incluyen la complejidad de la geometría de la pieza, el tipo de material, el volumen de producción, los requisitos de tolerancia dimensional y las consideraciones de coste.

P: ¿Cuánto se tarda normalmente en desarrollar un nuevo molde de plástico?

R: El tiempo de desarrollo varía entre 4 y 12 semanas en función de la complejidad; los moldes de inyección suelen requerir periodos de desarrollo más largos que los moldes de compresión más sencillos.

P: ¿Qué materiales funcionan mejor con cada proceso de moldeo de plástico?

R: El moldeo por inyección es adecuado para termoplásticos como el ABS y el polipropileno, el moldeo por compresión funciona bien con termoestables, mientras que la extrusión maneja con eficacia diversos perfiles termoplásticos.

P: ¿Se pueden combinar varios procesos de moldeo de plástico en un solo producto?

R: Sí, los enfoques híbridos como el moldeo por inserción o el moldeo de dos disparos combinan diferentes procesos para lograr objetivos de diseño y combinaciones de materiales específicos.

P: ¿Qué mantenimiento requieren los distintos tipos de moldes de plástico?

R: La limpieza, lubricación e inspección periódicas son esenciales, y los moldes de inyección requieren un mantenimiento más frecuente debido a su complejidad en comparación con los moldes de compresión.

Referencias

1. Rosato, D.V. y Rosato, M.G. (2012). “Manual de moldeo por inyección: Third Edition”. Springer Science & Business Media.

2. Crawford, R.J. & Throne, J.L. (2002). “Tecnología de moldeo rotacional”. William Andrew Publishing.

3. Belcher, S.L. (1999). “Guía práctica del moldeo por inyección”. Marcel Dekker Inc.

4. Strong, A.B. (2006). “Plastics: Materials and Processing: Third Edition”. Prentice Hall.

5. Malloy, R.A. (1994). “Diseño de piezas de plástico para moldeo por inyección”. Publicaciones Hanser Gardner.

6. Pötsch, G. & Michaeli, W. (1995). “Moldeo por inyección: An Introduction”. Publicaciones Hanser Gardner.