プラスチック成形のハンドルは、現代の製造分野において最も重要かつ汎用性の高い部品の一つである。原料となるプラスチック素材を、日常的に使用される精密で実用的な製品へと変える役割を担っている。. プラスチック金型 革新的な技術により、スマートフォンや自動車部品など、正確な寸法と形状を持つ製品の大量生産が可能になりました。これらのハイテクプラスチック加工機器は現在、自動車、家電、機器製造など、数多くの産業で不可欠な存在となっています。 製造業者、設計者、そして製品製造に関わる全ての人々は、様々なプラスチック成形プロセスを理解しておくことが重要です。それぞれのプロセスには固有の利点があり、特定の用途や生産ニーズに最適です。.

プラスチック金型製造における射出成形はどのように機能するのか?

射出成形プロセスの理解

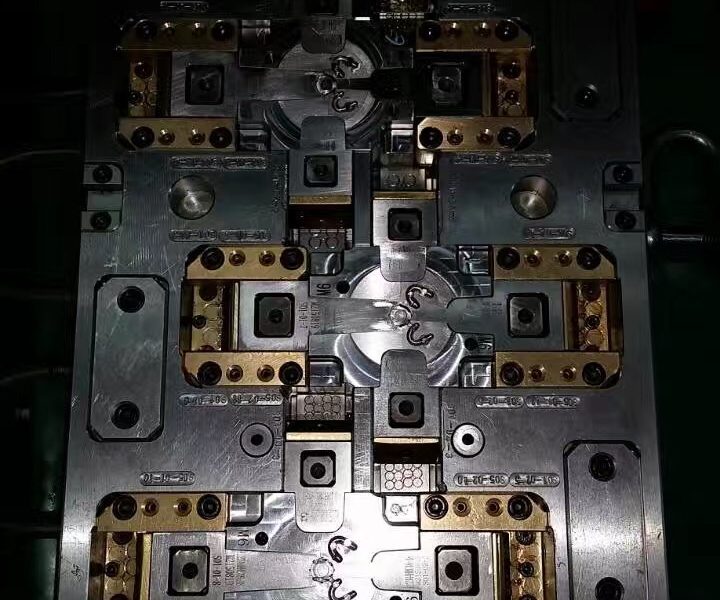

射出成形は最も広く用いられるプラスチック金型プロセスであり、世界中で製造されるプラスチック製品の約80%を占める。密閉された金型キャビティに、高圧射出技術を用いて溶融プラスチックペレットが充填される。プラスチック金型システムの主要な二つの構成要素は、プラスチックを溶解・射出する射出ユニットと、プラスチックの射出・冷却中に金型を閉じた状態に保持するクランプユニットである。 動的・静的金型に加え、材料供給、温度管理、製品排出のための複雑なシステムが中核構造を構成する。射出成形は、美観と複雑な形状、完璧な表面仕上げを同時に要求される家電製品の筐体、制御盤、内部部品の製造に最適な手法である。.

現代の射出成形における高度な機能

品質管理とプロセス最適化

射出成形を成功させるには、そのプロセスを最適化し調整することが極めて重要です。安定した結果を得るためには、射出圧力、金型温度、冷却時間、溶融温度を監視・調整する主要な要素となります。 現代のプラスチック金型には、部品形状に沿ったコンフォーマル冷却チャネルを採用し、熱を均一に分散させ反りを最小化する高度な冷却システムが組み込まれている。フローラインを低減しキャビティの完全充填を確保するため、家電製品用プラスチック金型の設計者はゲート位置とランナー設計に細心の注意を払う。完成部品の寸法精度、材料特性、表面品質を確認する包括的な試験技術は、統計的工程管理や工程パラメータのリアルタイム監視と並んで品質管理対策の一環である。.

圧縮成形とは何か、またいつ使用すべきか?

圧縮成形技術の基礎

圧縮成形は最も古くからあるプラスチック成形プロセスの一つであり、特に熱硬化性材料や大型で比較的単純な部品に適している。この方法では、粉末またはプリフォーム状態の計量済みプラスチック材料を開放型金型キャビティに配置する。その後、プラスチック金型を高圧下で閉じ、加熱して材料を最終形状に硬化させる。 射出成形とは異なり、圧縮成形は複雑な射出システムを必要としないため、特定の用途においてよりコスト効率に優れています。このプロセスは、両面に優れた表面仕上げを備えた大型で平坦な部品の製造に特に適しています。家電製品のプラスチック金型設計においては、均一な肉厚と優れた表面品質が最も重要となる、食器洗い機パネル、オーブンドアライナー、大型筐体部品などの製造に圧縮成形が広く活用されています。.

材料上の利点と加工上の利点

圧縮成形は、特定の材料タイプや部品形状を扱う際に独自の利点を提供する。フェノール樹脂、メラミン、特定の複合材料などの熱硬化性材料は、この成形法において特に優れた性能を発揮する。 プラスチック金型 このプロセスは、熱と圧力の組み合わせがポリマー鎖の完全な架橋を促進するためです。これにより、優れた耐熱性、寸法安定性、耐薬品性を備えた部品が得られます。ランナーやスプルーを廃棄する必要がないため材料廃棄物が最小限に抑えられ、高価な材料において環境に優しくコスト効率に優れています。圧縮成形は、均一な肉厚と最小限の内部応力を有する部品を製造できるため、家電製品のプラスチック金型設計において有益です。これにより、使用期間中の反りや割れの発生リスクが低減されます。.

設計上の考慮事項と制約

圧縮成形を成功させるには、部品設計と金型構造の慎重な検討が不可欠である。プラスチック金型は材料の流動特性を考慮し、空気の閉じ込めや未充填部を発生させずにキャビティを完全に充填できるように設計されなければならない。圧縮成形時には余剰材料が金型分割線から流出する傾向があるため、バリの制御が極めて重要となる。 適切な排気システムを組み込み、材料損失を防ぎつつ空気の排出を可能にしなければなりません。家電製品のプラスチック金型設計においては、射出成形に比べてサイクル時間が比較的遅いことを考慮する必要があります。このため、生産量の要件が長い加工サイクルを許容する部品に圧縮成形が最も適しています。このプロセスの制限事項としては、複雑な内部形状の作成が困難なこと、および重要領域で精密な寸法公差を達成するために二次加工が必要となることが挙げられます。.

プラスチック製造において、押出成形とブロー成形はどのように異なるのか?

押出プロセスの基礎と応用

押出成形は、連続的なプラスチック成形プロセスとして機能し、長尺にわたって均一な断面形状を持つ製品を製造します。プラスチックペレットはバレル内で回転スクリューによって加熱・空気混合され、溶融混合物を成形されたダイスから押し出します。パイプ、チューブ、プロファイル、シートなど、均一な断面形状が必要な製品には最適な方法です。 ダイスは押出成形機の主要部品であり、押出機から排出される溶融プラスチックを成形する。表面品質と寸法精度を維持するためには、温度制御と冷却システムが不可欠である。押出成形は、家電製品用プラスチック金型の製造において一般的な技術であり、特に冷蔵庫ドアシール、家電トリム部品、保護カバーなどに用いられる。このプロセスは、材料特性とプロファイル形状を一定に保つ必要がある場合に有用である。.

ブロー成形技術と中空部品の製造

ブロー成形は、押出成形または射出成形と空気圧成形を組み合わせた二段階プロセスにより、中空プラスチック部品の製造に特化した技術である。 このプロセスは、まずパリソン(中空チューブ)またはプリフォームを作成することから始まります。その後、成形されたパリソンをプラスチック金型のキャビティ内に配置し、圧縮空気で膨張させて金型の形状に適合させます。この成形技術は、容器、ボトル、および他の方法では困難、あるいは不可能な複雑な中空構造の製造に最適です。ブロー成形用のプラスチック金型設計では、パリソンの膨張に対応しつつ、均一な肉厚分布を確保する必要があります。. 家電プラスチック金型設計 用途には貯水タンク、洗剤ディスペンサー、および気密性と軽量構造が優先される各種容器部品が含まれる。.

比較分析と選定基準

押出成形とブロー成形の選択は、主に最終製品の要求事項と生産目標によって決まります。プロファイルや連続形状においては押出成形が寸法精度に優れる一方、中空部品の製造ではブロー成形が比類のない性能を発揮します。基本的な形状の大量生産では、押出成形用プラスチック金型の設計が一般的に簡素でコスト効率に優れます。一方、ブロー成形はより複雑な金型を必要としますが、三次元中空部品の設計自由度が高いという利点があります。 家電製品のプラスチック金型設計においては、材料利用効率が重要となる。押出成形は廃棄物を最小限に抑えられる一方、ブロー成形ではトリミング加工が必要となる場合がある。最終的には各部品に最適な選択肢は特定の用途要件によって決定されるが、いずれの工程も高い生産率による大量生産を実現する。.

結論

精密な性能、美的、経済的要件を満たす製品を創り出すことは、広大な領域においてこれほど容易になったことはありません。 プラスチック金型 成形方法。多様な成形プロセスが存在し、それぞれ異なる生産要件に対応しています。例えば、精密かつ汎用性の高い部品には射出成形、材料効率を重視する場合には圧縮成形、中空部品にはブロー成形が用いられます。これらの技術に精通することで、製造戦略と製品開発の意思決定の両方が向上します。.

アルウィン・アジア・リミテッドと東莞永盛五金塑膠製品有限公司は、プラスチック金型の設計・製造において20年以上の専門知識を有しています。東莞の有名な「金型の町」に位置する当社のISO9001:2015認証取得施設では、設計から生産まで包括的なワンストップサービスを提供しています。お問い合わせは下記までお願いいたします。 sales-c@alwinasia.com プラスチック成形に関するご要望についてご相談いただき、当社の専門チームがお客様の構想をどのように現実のものに変えるかをご確認ください。.

よくある質問

Q: 異なるプラスチック金型プロセス間の選択を決定する要因は何ですか?

A: 主な要因には、部品形状の複雑さ、材料の種類、生産量、寸法公差の要求、およびコスト面での考慮事項が含まれます。.

Q: 新しいプラスチック金型を開発するには、通常どれくらいの時間がかかりますか?

A: 開発期間は複雑さに応じて4~12週間と変動し、射出成形金型は一般的に単純な圧縮成形金型よりも長い開発期間を要します。.

Q: 各プラスチック成形プロセスに最適な材料は何ですか?

A: 射出成形はABSやポリプロピレンなどの熱可塑性樹脂に適し、圧縮成形は熱硬化性樹脂に効果的であり、押出成形は様々な熱可塑性樹脂プロファイルを効率的に処理する。.

Q: 複数のプラスチック成形プロセスを1つの製品に組み合わせることは可能ですか?

A: はい、インサート成形やツーショット成形のようなハイブリッド手法は、特定の設計目標や材料の組み合わせを達成するために異なるプロセスを組み合わせています。.

Q: 異なるプラスチック金型タイプには、どのようなメンテナンスが必要ですか?

A: 定期的な清掃、潤滑、点検が不可欠であり、射出成形金型は圧縮成形金型に比べて構造が複雑なため、より頻繁なメンテナンスが必要である。.

参考文献

1. ロザート, D.V. & ロザート, M.G. (2012). 『射出成形ハンドブック: 第三版』. スプリンガー・サイエンス&ビジネス・メディア.

2. Crawford, R.J. & Throne, J.L. (2002). 「回転成形技術」 William Andrew Publishing.

3. ベルチャー, S.L. (1999). 『射出成形の実践ガイド』. マルセル・デッカー社.

4. ストロング, A.B. (2006). 『プラスチック:材料と加工:第3版』. プレンティス・ホール.

5. Malloy, R.A. (1994). 「射出成形用プラスチック部品設計」. Hanser Gardner Publications.

6. ポッチ, G. & ミカエリ, W. (1995). 「射出成形:入門」. ハンザー・ガードナー出版.