企業が大量プラスチック成形を扱う方法における画期的な技術革新として、マルチキャビティ設計は現代における大きな進歩である 射出成形金型 インフュージョン成形の革新。マルチキャビティインフュージョン成形技術は、単一の成形サイクル内で複数の同一部品を製造可能にすることで、生産性を向上させるとともに部品単価を削減します。全部品にわたる安定した品質基準を維持しつつ製造能力を最適化するという観点では、この設計アプローチは現在、メーカーにとって不可欠です。 企業はマルチキャビティプラスチック金型の適切な配置により、人件費の削減、材料利用率の向上、厳格な生産計画の達成が可能となる。今日の急速に変化する製造環境において生産効率を高め競争優位性を維持するためには、製造業者、製品設計者、エンジニアがマルチキャビティ射出成形設計の概念、利点、応用分野を理解することが不可欠である。

マルチキャビティ設計はどのように射出成形の効率を向上させるのか?

生産率向上とサイクルタイム最適化

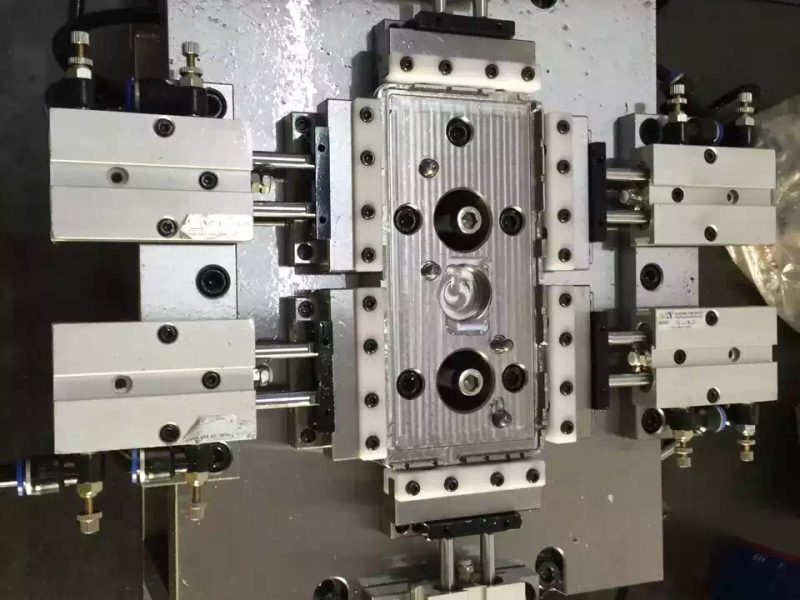

多キャビティプラスチック金型は、サイクル時間や機械要件を比例的に増加させることなく生産出力を倍増させることで、製造効率に革命をもたらします。カスタムプラスチック射出成形金型メーカーは、部品のサイズや複雑さに応じて2、4、8、16、あるいはそれ以上のキャビティを持つ金型を設計でき、単一の射出サイクルで複数の同一部品を生産することを可能にします。 この増産効果により部品単体の生産時間が劇的に短縮され、中小規模部品の高量産製造が経済的に実現可能となります。射出成形サイクル時間は、単一部品生産時と複数部品同時生産時で実質的に同等のため、大幅な時間節約が直接的な生産性向上につながります。現代の多キャビティプラスチック金型は、洗練されたランナーシステムとバランスの取れた流路を組み込み、全キャビティへの均一な充填を保証。一貫したサイクルタイムを維持しつつ、スループット効率を最大化します。.

材料利用率と廃棄物削減のメリット

射出成形金型におけるマルチキャビティ設計の導入は、製品材料とランナーシステム材料の比率を最適化することで材料利用効率を大幅に向上させる。カスタムプラスチック射出成形金型メーカーがマルチキャビティシステムを設計する場合、ランナーネットワークが溶融プラスチックを複数のキャビティに同時に分配するため、ゲート、ランナー、スプルーに関連する比例廃棄物が削減される。この材料効率の向上は、高価なエンジニアリングプラスチックを扱う場合や、環境配慮から廃棄物最小化が求められる場合に特に価値を発揮する。. 多キャビティプラスチック金型 ランナーシステムの材料コストを複数の部品に分散させることで、生産部品当たりの材料コストを削減します。材料利用率の向上は、プラスチック廃棄物の発生抑制と原材料の効率的な使用を通じて、環境負荷の低減にも寄与します。.

エネルギー効率と機械稼働率の最適化

多キャビティ射出成形金型の設計は、各機械サイクルと加熱工程からの生産出力を最大化することでエネルギー消費を最適化します。多キャビティシステムにおける材料の加熱、射出、冷却に必要なエネルギーは、単一キャビティ生産に必要なエネルギーをわずかに上回るのみですが、出力はキャビティ数に応じて倍増します。エネルギーコストと環境要件が上昇し続ける中、製造業者はこのエネルギー効率の優位性の重要性を認識しつつあります。 射出成形装置の効率を最大限に高めたいなら、特注金型メーカー製のマルチキャビティプラスチック金型を導入すべきです。機械稼働率の向上により、より少ない設備、メンテナンス、床面積でより多くの生産目標を達成可能となり、少ない機械でより多くの部品を製造できるようになります。.

マルチキャビティ射出成形金型の設計における主な考慮事項は何ですか?

多キャビティシステムにおける平衡と流れの解析

多キャビティプラスチック金型で完璧なバランスを実現するには、経験豊富なカスタムプラスチック射出成形金型メーカーによる高度なエンジニアリング解析と精密な設計実行が不可欠である。溶融プラスチックが各キャビティに同一の圧力・温度・流動特性で同時に到達するよう、ランナーシステムは慎重に設計されねばならない。充填の不均衡は、寸法・表面品質・機械的特性にばらつきのある部品を生じさせ、多キャビティ生産の主要な利点を損なう。 射出成形金型製造に先立ち、設計者は高度なコンピュータ支援設計ツールを活用し、材料流動パターンを解析、ランナー形状を最適化、充填不均衡の可能性を特定できる。均等な充填を保証するバランスの取れた設計手法により、ショートショット、ヒケ、寸法ばらつきなどの欠陥発生確率が低減される。これにより一貫した品質の部品が得られる。.

冷却システムの設計と温度制御

多キャビティプラスチック金型では、複数の同時充填工程による発熱を管理しつつ全キャビティに均一な温度分布を実現する必要があるため、効果的な冷却システム設計はますます複雑化している。熟練したカスタムプラスチック 射出成形金型 製造メーカーは、すべてのキャビティに対して十分な熱除去能力を提供しつつ、温度均一性を維持して収縮差や反りを防止する冷却チャネルを設計しなければならない。冷却システムのレイアウトは、多キャビティ生産によって増加する熱負荷を考慮し、全キャビティでサイクルタイムが最適に保たれることを保証する必要がある。 冷却チャネルの戦略的配置、適切な冷却剤流量の選定、コンフォーマル冷却などの先進冷却技術の導入は、多キャビティプラスチック金型の性能を大幅に向上させ得る。温度制御システムは、長時間の連続生産を通じて金型温度を一定に保つため、精密に調整されなければならない。.

品質管理と部品の一貫性に関する課題

多キャビティ射出成形金型システムは、すべてのキャビティで一貫した部品品質を確保するために包括的な監視・制御戦略を必要とする、独特の品質管理上の課題をもたらします。キャビティの寸法、表面仕上げ、または排気状態のばらつきは、同一サイクル内で同時に生産された場合でも、異なる特性を持つ部品を生じさせる可能性があります。 信頼できるカスタムプラスチック射出成形金型メーカーは、金型製作段階において精密加工、キャビティ間の厳密な整合、徹底した検査手順を含む厳格な品質管理措置を実施します。プロセス監視システムはキャビティ間の変動を検知し、プロセス調整のためのフィードバックを提供できる能力が必須です。統計的プロセス管理(SPC)は、オペレーターが複数の部品ストリームを同時に監視し、製品全体の品質に影響を与える可能性のあるキャビティ固有の問題を特定する必要があるため、多キャビティプラスチック金型生産において特に重要となります。.

メーカーはいつ単穴射出成形金型よりも多穴射出成形金型を選ぶべきか?

生産量分析と経済的妥当性

多キャビティプラスチック金型の導入判断は、初期金型投資と長期的な生産コスト削減の両方を考慮した包括的な生産量分析と経済モデルに基づいて行うべきである。 大量生産用途では、通常、多キャビティ設計に伴う金型の複雑化と追加コストが、部品単価の大幅な削減と生産効率の向上によって正当化される。カスタムプラスチック射出成形金型メーカーは、年間生産量、部品の複雑さ、材料費、生産スケジュール要件などの要素を考慮し、単キャビティと多キャビティの選択肢を比較した詳細なコスト分析を提供できる。 多キャビティ投資の損益分岐点は、部品サイズ、複雑性、生産要件によって異なりますが、通常は年間生産量が数十万個を超える時点で発生します。経済分析では、多キャビティプラスチック金型がもたらす機械稼働時間の削減、人件費の節約、材料利用率の向上も考慮する必要があります。.

部品サイズと複雑性に関する考慮事項

製造される部品の物理的特性は、多キャビティ射出成形金型設計の実現可能性と有効性に大きく影響する。小型部品は一般的に多キャビティ生産に適している。複数のキャビティを標準金型ベース内に収めつつ、機械の容量制限を超過しないためである。部品の複雑さも多キャビティ設計の判断に影響する。複雑な形状は高度な冷却・排気システムを必要とする場合があり、複数キャビティにまたがってこれを実装することは困難となる。 カスタムプラスチック射出成形金型メーカー 最適なキャビティ数と配置を決定する際には、部品形状、寸法公差、表面仕上げ要求、および材料流動特性を評価しなければならない。寸法要求が中程度の単純で対称的な部品は高キャビティ金型の理想的な候補となる一方、厳しい公差を伴う複雑な部品は、より優れたプロセス制御と品質監視を可能にする低キャビティ数が適している場合がある。.

市場需要と生産柔軟性の要件

市場需要のパターンと生産の柔軟性要件は、特定の用途において多キャビティプラスチック金型が最適な製造ソリューションとなるか否かを決定する上で重要な役割を果たす。予測可能な生産スケジュールを伴う安定かつ大量の需要は、効率を最大化し部品単価を最小化する多キャビティアプローチを強く支持する。しかし、頻繁な設計変更、複数の部品バリエーション、または不確実な需要量を必要とする用途では、より高い柔軟性と低い切り替えコストを提供する単一キャビティ射出成形金型設計の方が有益となる場合がある。 カスタムプラスチック射出成形金型メーカーは、市場状況と生産要件を評価し、最適な成形戦略を決定する支援が可能です。マルチキャビティプラスチック金型は、確立された需要パターンを持つ成熟製品市場で優位性を発揮します。一方、新製品導入、カスタム用途、または需要特性が変動の激しい市場では、シングルキャビティソリューションが好ましい場合があります。.

結論

少数のキャビティを有する射出成形金型は、大量生産において生産性の向上、材料使用量の削減、部品単価の低減など、数多くの利点をもたらす。多キャビティプラスチック金型の採用を決定する際には、生産数量、ロットサイズ、経済的観点について慎重に検討することが極めて重要である。競争力のある製造能力を目指すメーカーは、これらのシステムが適切に設計・実行されれば、予想外のメリットを享受できる。.

永生は20年以上のマルチキャビティ成形の専門知識を有しています 射出成形金型 設計と製造。東莞の「金型の町」にあるISO9001:2015認証取得工場では、初期設計分析から最終生産最適化まで包括的なサービスを提供します。お問い合わせは下記まで sales-c@alwinasia.com 多キャビティ成形に関するご要件についてご説明いただき、当社の経験豊富なチームが生産効率を最大化する方法をご提案いたします。.

よくある質問

Q: 1つの射出成形金型に何個のキャビティを含めることができますか?

A: キャビティ数は部品のサイズ、複雑さ、および機械の能力によって異なり、大型部品では2~4キャビティ、小型部品では64キャビティ以上となります。.

Q: 複数キャビティ金型には異なる射出成形機が必要ですか?

A: 多キャビティ金型には、より高い型締力と射出容量を備えた機械が必要となる場合がありますが、中程度のキャビティ数であれば、ほとんどの標準的な機械で対応可能です。.

Q: マルチキャビティ設計は部品の品質の一貫性にどのような影響を与えますか?

A: 適切に設計されたマルチキャビティ金型は、バランスの取れた充填、均一な冷却、および精密なキャビティマッチングを通じて、優れた品質の一貫性を維持します。.

Q: マルチキャビティ金型とシングルキャビティ金型では、一般的にコストはどれくらい増加しますか?

A: マルチキャビティ金型は初期費用が通常50~200%高くなりますが、大量生産時には部品単価を大幅に削減できます。.

Q: 既存の単一キャビティ金型を多キャビティ設計に改造することは可能ですか?

A: 変換はほとんど現実的ではありません。適切なバランスと性能最適化を実現するには、マルチキャビティ金型は完全な再設計が必要です。.

参考文献

1. カズマー, D.O. (2007). 『射出成形金型設計工学』. ハンザー・ガードナー出版.

2. リース, H. (2002). 『金型工学: 第2版』. ハンザー・ガードナー出版.

3. Menges, G. & Mohren, P. (1993). 「射出成形金型の作り方:第3版」. Hanser Publishers.

4. ボーモント, J.P. (2002). 『ランナーとゲート設計ハンドブック』. ハンサー・ガードナー出版.

5. Malloy, R.A. (1994). 「射出成形用プラスチック部品設計:入門」. Hanser Gardner Publications.

6. ポッチ, G. & ミカエリ, W. (1995). 「射出成形:入門」. ハンザー・ガードナー出版.