O manuseamento da moldagem de plástico está entre os mais imperativos e versáteis no segmento de fabrico atual. Pega em materiais plásticos brutos e transforma-os em coisas exactas e de senso comum que são utilizadas todos os dias. Molde de plástico As novações permitem o fabrico em massa de artigos com medidas e formas exactas, como o smartphone no seu telemóvel ou os componentes do automóvel. Este hardware de preparação de plástico de alta tecnologia é atualmente básico em numerosos negócios, como o fabrico de automóveis, aparelhos familiares e hardware, entre muitos outros. Os fabricantes, os engenheiros e qualquer outra pessoa envolvida na criação de artigos fariam bem em familiarizar-se com as diferentes estratégias de forma de plástico; cada uma tem o seu próprio conjunto de vantagens que são mais adequadas a determinados empregos e necessidades de geração.

Como funciona a moldagem por injeção no fabrico de moldes de plástico?

Compreender o processo de moldagem por injeção

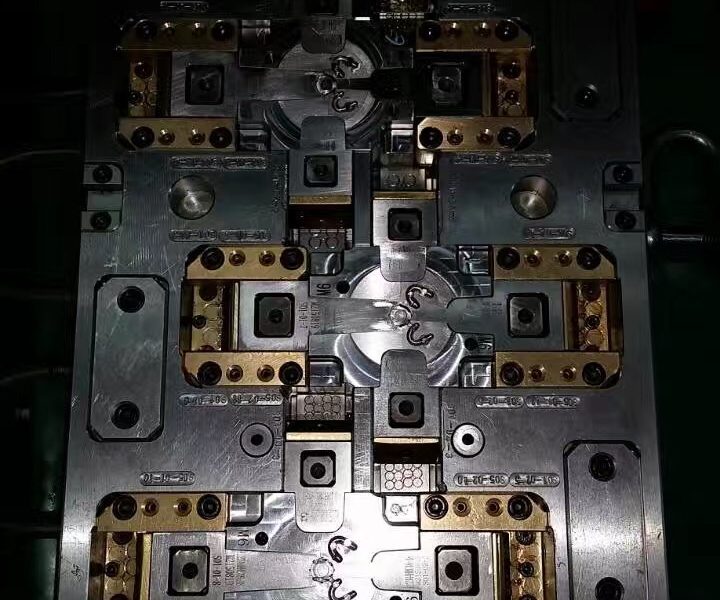

A moldagem por injeção é o processo de moldagem de plástico mais utilizado, sendo responsável por cerca de 80% de todos os produtos de plástico fabricados a nível mundial. Uma cavidade de molde fechada é preenchida com pellets de plástico fundido utilizando uma técnica de injeção de alta pressão. As duas partes principais de um sistema de molde de plástico são a unidade de injeção, que funde e injecta o plástico, e a unidade de fixação, que mantém o molde fechado enquanto o plástico é injetado e arrefecido. Os moldes dinâmicos e estacionários, bem como os sistemas complexos de fornecimento de material, gestão da temperatura e ejeção do produto, constituem a estrutura central. A moldagem por injeção é uma excelente ferramenta para a produção de caixas, painéis de controlo e componentes internos para electrodomésticos que têm de ser esteticamente agradáveis e ter geometrias complicadas com acabamentos de superfície impecáveis.

Caraterísticas avançadas da moldagem por injeção moderna

Controlo de qualidade e otimização de processos

É crucial otimizar e regular o processo de moldagem por injeção para que este seja bem sucedido. A pressão de injeção, a temperatura do molde, o tempo de arrefecimento e a temperatura de fusão são factores-chave a monitorizar e ajustar para obter resultados consistentes. Os moldes de plástico modernos incluem sistemas de arrefecimento elaborados que distribuem o calor uniformemente e minimizam o empeno através da utilização de canais de arrefecimento conformes que acompanham a forma do componente. Para reduzir as linhas de fluxo e garantir o preenchimento completo da cavidade, os projectistas de moldes de plástico para electrodomésticos prestam muita atenção à localização da porta e ao design do canal. As técnicas de teste abrangentes que confirmam a correção dimensional, as qualidades do material e a qualidade da superfície dos componentes concluídos fazem parte das medidas de controlo de qualidade, juntamente com o controlo estatístico do processo e a monitorização em tempo real dos parâmetros do processo.

O que é a moldagem por compressão e quando deve ser utilizada?

Fundamentos da tecnologia de moldagem por compressão

A moldagem por compressão representa um dos processos de moldagem de plástico mais antigos e eficazes, particularmente adequado para materiais termoendurecíveis e peças grandes e relativamente simples. Este método envolve a colocação de material plástico pré-medido, em pó ou pré-forma, numa cavidade aberta do molde. O molde de plástico é então fechado sob alta pressão e aquecido para curar o material até à sua forma final. Ao contrário da moldagem por injeção, a moldagem por compressão não requer sistemas de injeção complexos, o que a torna mais rentável para determinadas aplicações. O processo é excelente na produção de componentes grandes e planos com excelentes acabamentos de superfície em ambos os lados. Na conceção de moldes de plástico para electrodomésticos, a moldagem por compressão é amplamente utilizada no fabrico de componentes como painéis de máquinas de lavar louça, revestimentos de portas de fornos e grandes secções de caixas, onde a espessura uniforme da parede e a qualidade superior da superfície são fundamentais.

Vantagens do material e benefícios do processamento

A moldagem por compressão oferece vantagens únicas quando se trabalha com tipos de materiais e geometrias de peças específicos. Os materiais termoendurecíveis como as resinas fenólicas, a melamina e certos compósitos têm um desempenho excecional neste tipo de moldagem. molde de plástico porque a combinação de calor e pressão facilita a ligação cruzada completa das cadeias de polímeros. Isto resulta em peças com excelentes propriedades de resistência ao calor, estabilidade dimensional e resistência química. O processo gera um desperdício mínimo de material, uma vez que não existem canais ou sprues para deitar fora, o que o torna amigo do ambiente e económico para materiais caros. O design do molde de plástico para electrodomésticos beneficia da capacidade da moldagem por compressão para produzir peças com uma espessura de parede consistente e uma tensão interna mínima, reduzindo a probabilidade de empenos ou fissuras durante a vida útil.

Considerações e limitações da conceção

Uma moldagem por compressão bem sucedida requer uma consideração cuidadosa do design da peça e da construção do molde. O molde de plástico deve acomodar as caraterísticas de fluxo do material e assegurar o preenchimento completo da cavidade sem criar armadilhas de ar ou secções incompletas. O controlo do fluxo torna-se crítico, uma vez que o excesso de material tende a fluir para fora da linha de separação do molde durante a compressão. Devem ser incorporados sistemas de ventilação adequados para permitir a saída de ar e evitar a perda de material. Nas aplicações de design de moldes para electrodomésticos, os designers devem ter em conta os tempos de ciclo relativamente mais lentos em comparação com a moldagem por injeção, tornando a moldagem por compressão mais adequada para peças em que os requisitos de volume de produção permitem ciclos de processamento mais longos. As limitações do processo incluem a dificuldade em criar geometrias internas complexas e a necessidade de operações secundárias para obter tolerâncias dimensionais precisas em áreas críticas.

Quais são as diferenças entre a extrusão e a moldagem por sopro no fabrico de plásticos?

Fundamentos e aplicações do processo de extrusão

A moldagem por extrusão funciona como um processo contínuo de moldagem de plástico que cria produtos com perfis de secção transversal consistentes ao longo de grandes comprimentos. Os granulados de plástico são aquecidos e misturados com ar num barril através de um parafuso giratório, que é depois utilizado para pressionar a mistura derretida através de um molde formado. Se precisar de canos, tubos, perfis ou folhas com secções transversais consistentes, este é o caminho a seguir. A matriz é o principal componente do molde de plástico da extrusora; forma o plástico derretido à medida que este sai da extrusora. Para manter a qualidade da superfície e as dimensões exactas, o controlo da temperatura e os sistemas de refrigeração são essenciais. A extrusão é uma técnica comum na construção de moldes de plástico para electrodomésticos, especialmente para vedações de portas de frigoríficos, peças de acabamento de aparelhos e revestimentos de proteção. Este processo é útil nos casos em que as qualidades do material e as formas do perfil devem ser constantes.

Tecnologia de moldagem por sopro e produção de peças ocas

A moldagem por sopro é especializada na criação de peças ocas de plástico através de um processo de duas fases que combina a extrusão ou a moldagem por injeção com a moldagem por pressão de ar. O processo começa com a criação de um parison (tubo oco) ou pré-forma, que é depois colocado numa cavidade de molde de plástico e insuflado com ar comprimido para se adaptar à forma do molde. Esta técnica de moldagem é óptima para fabricar recipientes, garrafas e estruturas ocas complicadas que seriam difíceis, se não impossíveis, de fabricar com outros métodos. A conceção do molde de plástico para moldagem por sopro deve acomodar a expansão do parison, assegurando simultaneamente uma distribuição uniforme da espessura da parede. Conceção de moldes de plástico para electrodomésticos As aplicações incluem tanques de reservatório de água, distribuidores de detergente e vários componentes de contentores em que o desempenho estanque e a construção leve são prioritários.

Análise comparativa e critérios de seleção

A escolha entre a extrusão e a moldagem por sopro depende em grande medida dos requisitos do produto final e dos objectivos de produção. Quando se trata de perfis e formas contínuas, a extrusão oferece uma melhor consistência dimensional, enquanto a moldagem por sopro é incomparável quando se trata de produzir peças ocas. Os designs de moldes para plástico por extrusão são geralmente mais simples e mais económicos para a produção de grandes volumes de formas básicas, enquanto a moldagem por sopro requer ferramentas mais complexas, mas oferece maior flexibilidade de design para componentes ocos tridimensionais. Nas considerações de conceção de moldes para electrodomésticos, a eficiência da utilização de materiais torna-se importante, uma vez que a extrusão gera um desperdício mínimo, enquanto a moldagem por sopro pode exigir operações de corte. No final, a melhor opção para cada componente é determinada pelas necessidades específicas da aplicação, embora ambos os procedimentos proporcionem o fabrico de grandes volumes com excelentes taxas de produção.

Conclusão

Criar produtos que satisfaçam requisitos precisos de desempenho, estéticos e económicos nunca foi tão fácil como com o vasto terreno de molde de plástico métodos. Existe uma variedade de processos de moldagem que satisfazem diferentes requisitos de produção, tais como a moldagem por injeção para peças precisas e versáteis, a moldagem por compressão para eficiência do material e a moldagem por sopro para peças ocas. A estratégia de fabrico e as decisões de desenvolvimento de produtos são melhoradas pela familiaridade com estas tecnologias.

A Alwin Asia Limited e a Dongguan Yongsheng Hardware Plastic Product Co., Ltd. têm mais de 20 anos de experiência na conceção e fabrico de moldes de plástico. Localizadas na famosa “Cidade dos Moldes” de Dongguan, as nossas instalações com certificação ISO9001:2015 oferecem serviços abrangentes num só local, desde a conceção à produção. Contacte-nos em sales-c@alwinasia.com para discutir os seus requisitos de moldagem de plástico e descobrir como a nossa equipa de profissionais pode transformar os seus conceitos em realidade.

Perguntas frequentes

Q: Que factores determinam a escolha entre diferentes processos de moldagem de plásticos?

R: Os principais factores incluem a complexidade da geometria da peça, o tipo de material, o volume de produção, os requisitos de tolerância dimensional e considerações de custo.

Q: Quanto tempo é que normalmente demora a desenvolver um novo molde de plástico?

R: O tempo de desenvolvimento varia entre 4 e 12 semanas, dependendo da complexidade, sendo que os moldes de injeção requerem geralmente períodos de desenvolvimento mais longos do que os moldes de compressão mais simples.

Q: Que materiais funcionam melhor com cada processo de molde de plástico?

R: A moldagem por injeção é adequada para termoplásticos como o ABS e o polipropileno, a moldagem por compressão funciona bem com termoendurecíveis, enquanto a extrusão trata eficazmente vários perfis termoplásticos.

Q: Podem combinar-se vários processos de moldagem de plástico num produto?

R: Sim, as abordagens híbridas, como a moldagem por inserção ou a moldagem de dois disparos, combinam diferentes processos para atingir objectivos de design e combinações de materiais específicos.

Q: Que manutenção é necessária para os diferentes tipos de moldes de plástico?

R: A limpeza, lubrificação e inspeção regulares são essenciais, sendo que os moldes de injeção requerem uma manutenção mais frequente devido à sua complexidade em comparação com os moldes de compressão.

Referências

1. Rosato, D.V. & Rosato, M.G. (2012). “Manual de Moldagem por Injeção: Terceira Edição”. Springer Science & Business Media.

2. Crawford, R.J. & Throne, J.L. (2002). “Tecnologia de Moldagem por Rotação”. William Andrew Publishing.

3. Belcher, S.L. (1999). “Guia Prático de Moldagem por Injeção”. Marcel Dekker Inc.

4. Strong, A.B. (2006). “Plastics: Materials and Processing: Terceira Edição”. Prentice Hall.

5. Malloy, R.A. (1994). “Projeto de peças plásticas para moldagem por injeção”. Hanser Gardner Publications.

6. Pötsch, G. & Michaeli, W. (1995). “Injection Molding: An Introduction”. Hanser Gardner Publications.