Литье пластмасс - одна из самых важных и универсальных профессий в современном производстве. Она берет грубые пластиковые материалы и превращает их в точные, практичные вещи, которые используются каждый день. Пластиковая форма Новации позволяют массово изготавливать предметы точных размеров и форм, такие как смартфон в вашей руке или детали автомобиля. Эти высокотехнологичные приспособления для подготовки пластика в настоящее время являются базовыми во многих сферах деятельности, таких как производство автомобилей, семейной техники, аппаратуры и т. д. Производителям, инженерам и всем остальным, кто занимается созданием изделий, не помешает ознакомиться с различными стратегиями создания пластиковых форм; каждая из них имеет свой набор преимуществ, которые лучше всего подходят для определенных видов работ и потребностей поколения.

Как происходит литье под давлением при производстве пластиковых форм?

Понимание процесса литья под давлением

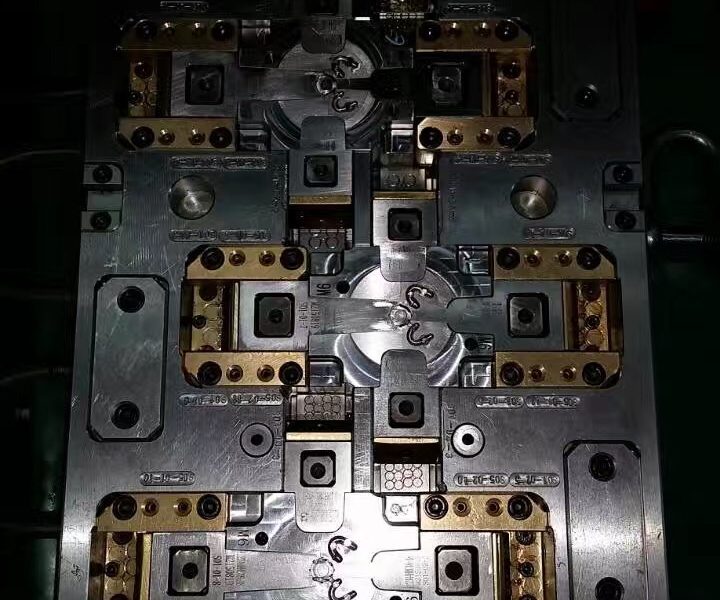

Литье под давлением является наиболее распространенным процессом формования пластмасс, на долю которого приходится около 80% всех производимых в мире пластмассовых изделий. Закрытая полость пресс-формы заполняется расплавленными пластиковыми гранулами с помощью метода впрыска под высоким давлением. Две основные части системы пресс-форм для литья пластмасс - это узел впрыска, который расплавляет и впрыскивает пластик, и узел смыкания, который удерживает форму закрытой во время впрыска и охлаждения пластика. Динамические и стационарные пресс-формы, а также сложные системы подачи материала, управления температурой и выталкивания изделий составляют основную структуру. Литье под давлением - отличный инструмент для производства корпусов, панелей управления и внутренних компонентов бытовой техники, которые должны быть эстетически привлекательными и иметь сложную геометрию с безупречной отделкой поверхности.

Расширенные возможности современного литья под давлением

Контроль качества и оптимизация процессов

Для успешного литья под давлением очень важно оптимизировать и регулировать процесс. Давление впрыска, температура пресс-формы, время охлаждения и температура расплава - ключевые факторы, которые необходимо контролировать и регулировать для достижения стабильных результатов. Современные пресс-формы для литья пластмасс оснащены сложными системами охлаждения, которые равномерно распределяют тепло и минимизируют коробление за счет использования конформных каналов охлаждения, повторяющих форму детали. Чтобы сократить количество проточных линий и обеспечить полное заполнение полости, разработчики пресс-форм для бытовой техники уделяют пристальное внимание расположению затворов и конструкции бегунков. Комплексные испытания, подтверждающие правильность размеров, качество материалов и поверхности готовых деталей, являются частью мер контроля качества, наряду со статистическим управлением процессом и мониторингом параметров процесса в режиме реального времени.

Что такое компрессионное формование и когда его следует использовать?

Основы технологии компрессионного формования

Компрессионное формование представляет собой один из старейших, но наиболее эффективных процессов литья пластмасс, особенно подходящий для термореактивных материалов и крупных, относительно простых деталей. Этот метод предполагает помещение предварительно отмеренного пластикового материала в виде порошка или преформы в открытую полость пресс-формы. Затем пресс-форма закрывается под высоким давлением и нагревается для придания материалу окончательной формы. В отличие от литья под давлением, компрессионное формование не требует сложных систем впрыска, что делает его более экономически эффективным для определенных областей применения. Этот процесс позволяет получать большие плоские детали с превосходной обработкой поверхности с обеих сторон. В дизайне пресс-форм для бытовой техники компрессионное формование находит широкое применение при производстве таких компонентов, как панели для посудомоечных машин, дверцы духовых шкафов и большие секции корпуса, где равномерная толщина стенок и превосходное качество поверхности имеют первостепенное значение.

Достоинства материала и преимущества обработки

Компрессионное формование дает уникальные преимущества при работе со специфическими типами материалов и геометрией деталей. Термореактивные материалы, такие как фенольные смолы, меламин и некоторые композиты, исключительно хорошо работают в этом режиме. пластиковая форма процесс, поскольку сочетание тепла и давления способствует полному сшиванию полимерных цепей. В результате получаются детали с превосходной термостойкостью, стабильностью размеров и химической стойкостью. При этом процессе образуется минимальное количество отходов материала, так как отсутствуют бегунки и литники, что делает его экологически чистым и экономически эффективным для дорогих материалов. При проектировании пресс-форм для бытовой техники используется способность компрессионного формования производить детали с постоянной толщиной стенок и минимальным внутренним напряжением, что снижает вероятность деформации или растрескивания в течение срока службы.

Конструктивные соображения и ограничения

Успешное компрессионное формование требует тщательной проработки конструкции детали и пресс-формы. Пластиковая форма должна учитывать характеристики текучести материала и обеспечивать полное заполнение полости без образования воздушных ловушек или неполных секций. Контроль вспышки становится критически важным, поскольку избыточный материал имеет тенденцию вытекать за линию раздела пресс-формы во время сжатия. Необходимо предусмотреть надлежащие системы вентиляции, чтобы обеспечить выход воздуха и предотвратить потерю материала. При проектировании пресс-форм для бытовой техники конструкторы должны учитывать относительно более медленное время цикла по сравнению с литьем под давлением, что делает компрессионное литье наиболее подходящим для деталей, где требования к объему производства позволяют использовать более длительные циклы обработки. К ограничениям процесса относятся сложности с созданием сложных внутренних геометрий и необходимость в дополнительных операциях для достижения точных допусков размеров в критических областях.

Чем отличаются экструзия и выдувное формование в производстве пластмасс?

Основы и применение процесса экструзии

Экструзионное формование - это непрерывный процесс литья пластмасс, в ходе которого создаются изделия с постоянным профилем поперечного сечения на больших отрезках. Пластиковые гранулы нагреваются и смешиваются с воздухом в бочке с помощью вращающегося шнека, который затем используется для продавливания расплавленной смеси через сформированную матрицу. Если вам нужны трубы, трубки, профили или листы с постоянным поперечным сечением, вам подойдет именно этот способ. Пресс-форма - это основной компонент экструдерной пресс-формы; она формирует расплавленный пластик по мере его выхода из экструдера. Для того чтобы качество поверхности и размеры были точными, необходим контроль температуры и системы охлаждения. Экструзия - распространенная технология изготовления пластиковых форм для бытовой техники, в частности для уплотнителей дверей холодильников, деталей отделки приборов и защитных покрытий. Этот процесс полезен в тех случаях, когда качество материала и форма профиля должны быть постоянными.

Технология выдувного формования и производство полых деталей

Выдувное формование специализируется на создании полых пластиковых деталей с помощью двухэтапного процесса, сочетающего экструзию или литье под давлением с формованием под давлением воздуха. Процесс начинается с создания парисона (полой трубки) или преформы, которая затем помещается в полость пластиковой формы и раздувается с помощью сжатого воздуха для придания формы. Этот метод формования отлично подходит для изготовления контейнеров, бутылок и сложных полых конструкций, которые трудно или даже невозможно изготовить другими методами. Конструкция пластиковой формы для выдувного формования должна обеспечивать возможность расширения пара, а также равномерное распределение толщины стенок. Дизайн пластиковых форм для бытовой техники Области применения включают резервуары для воды, дозаторы моющих средств и различные компоненты контейнеров, где приоритетом является герметичность и легкость конструкции.

Сравнительный анализ и критерии выбора

Выбор между экструзией и выдувным формованием во многом зависит от требований к конечному продукту и целей производства. Когда речь идет о профилях и непрерывных формах, экструзия обеспечивает лучшее соответствие размеров, в то время как выдувное формование не имеет себе равных, когда речь идет о производстве полых деталей. Конструкции экструзионных пресс-форм обычно проще и экономически эффективнее для крупносерийного производства базовых форм, в то время как выдувное формование требует более сложной оснастки, но обеспечивает большую гибкость конструкции для трехмерных полых компонентов. При проектировании пресс-форм для бытовой техники большое значение приобретает эффективность использования материалов, поскольку при экструзии образуется минимум отходов, в то время как при выдувном формовании может потребоваться обрезка. В конечном счете, наилучший вариант для каждого компонента определяется конкретными потребностями применения, хотя обе процедуры обеспечивают крупносерийное производство с высокой производительностью.

Заключение

Создавать продукты, которые отвечают точным эксплуатационным, эстетическим и экономическим требованиям, никогда не было так просто, как с обширным пространством пластиковая форма методы. Существует целый ряд процессов формования, отвечающих различным производственным требованиям, например, литье под давлением для изготовления точных и универсальных деталей, компрессионное формование для повышения эффективности использования материала и выдувное формование для изготовления полых деталей. Знакомство с этими технологиями улучшает как производственную стратегию, так и решения по разработке продукции.

Alwin Asia Limited и Dongguan Yongsheng Hardware Plastic Product Co., Ltd. объединяют более чем 20-летний опыт в области проектирования и производства пресс-форм для пластмасс. Наше предприятие, расположенное в известном “городе пресс-форм” Дунгуань, сертифицированное по стандарту ISO9001:2015, предлагает комплексные услуги от проектирования до производства. Свяжитесь с нами по адресу sales-c@alwinasia.com чтобы обсудить ваши требования к литью пластмасс и узнать, как наша профессиональная команда может воплотить ваши концепции в реальность.

Часто задаваемые вопросы

Вопрос: Какие факторы определяют выбор между различными процессами литья пластмасс?

О: Ключевыми факторами являются сложность геометрии детали, тип материала, объем производства, требования к допускам на размеры и соображения стоимости.

Вопрос: Сколько времени обычно требуется для разработки новой пластиковой формы?

О: Время разработки варьируется от 4 до 12 недель в зависимости от сложности, при этом литьевые формы обычно требуют более длительного периода разработки, чем более простые компрессионные формы.

В: Какие материалы лучше всего подходят для каждого процесса изготовления пластиковых форм?

О: Литье под давлением подходит для термопластов, таких как ABS и полипропилен, компрессионное формование хорошо работает с термореактивными материалами, а экструзия эффективно обрабатывает различные термопластичные профили.

В: Можно ли объединить в одном изделии несколько процессов литья пластмасс?

О: Да, гибридные подходы, такие как формование со вставкой или двухшовное формование, сочетают в себе различные процессы для достижения конкретных целей дизайна и комбинаций материалов.

В: Какое обслуживание требуется для различных типов пластиковых пресс-форм?

О: Регулярная чистка, смазка и осмотр необходимы, причем литьевые формы требуют более частого обслуживания из-за своей сложности по сравнению с компрессионными формами.

Ссылки

1. Розато, Д.В. и Розато, М.Г. (2012). “Справочник по литью под давлением: Third Edition.” Springer Science & Business Media.

2. Crawford, R.J. & Throne, J.L. (2002). “Технология ротационного формования”. William Andrew Publishing.

3. Белчер, С.Л. (1999). “Практическое руководство по литью под давлением”. Marcel Dekker Inc.

4. Стронг, А.Б. (2006). “Пластмассы: Материалы и обработка: Third Edition.” Prentice Hall.

5. Маллой, Р.А. (1994). “Проектирование пластмассовых деталей для литья под давлением”. Hanser Gardner Publications.

6. Pötsch, G. & Michaeli, W. (1995). “Литье под давлением: An Introduction.” Hanser Gardner Publications.