Plastik kalıplama, günümüzün imalat segmentindeki en zorunlu ve çok yönlü iş kollarından biridir. Ham plastik malzemeleri alır ve onları her gün kullanılan kesin, sağduyulu şeylere dönüştürür. Plastik kalıp novasyonlar, cep telefonunuzdaki akıllı telefon veya arabanızın parçaları gibi kesin ölçülere ve kesin şekillere sahip öğelerin seri üretimine izin verir. Bu yüksek teknolojili plastik hazırlama donanımı şu anda araba, aile aparatları ve donanım imalatı gibi çok sayıda işte temel olarak kullanılmaktadır. Üreticiler, mühendisler ve ürün üretiminde kilitli kalan herkes, farklı plastik form stratejilerine aşina olmakta fayda var; her birinin belirli istihdamlar ve üretim ihtiyaçları için en uygun olan kendi avantajları vardır.

Plastik kalıp imalatında enjeksiyon kalıplama nasıl çalışır?

Enjeksiyon Kalıplama Sürecini Anlamak

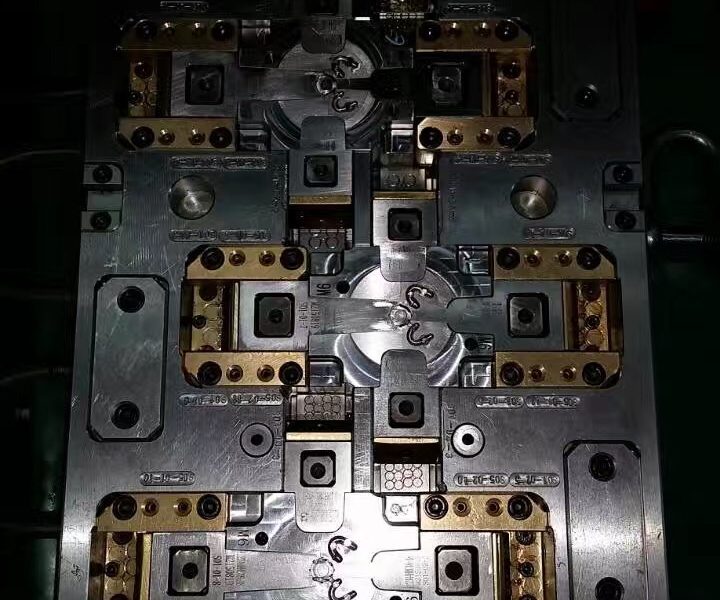

Enjeksiyon kalıplama, küresel olarak üretilen tüm plastik ürünlerin yaklaşık 80%'sini oluşturarak en yaygın kullanılan plastik kalıp işlemi olarak öne çıkmaktadır. Kapalı bir kalıp boşluğu, yüksek basınçlı bir enjeksiyon tekniği kullanılarak erimiş plastik peletlerle doldurulur. Bir plastik kalıp sisteminin iki ana parçası, plastiği eriten ve enjekte eden enjeksiyon ünitesi ve plastik enjekte edilirken ve soğutulurken kalıbı kapalı tutan sıkıştırma ünitesidir. Dinamik ve sabit kalıpların yanı sıra malzeme dağıtımı, sıcaklık yönetimi ve ürün çıkarma için karmaşık sistemler çekirdek yapıyı oluşturur. Enjeksiyon kalıplama, hem estetik açıdan hoş olması hem de kusursuz yüzey kaplamaları ile karmaşık geometrilere sahip olması gereken ev aletleri için muhafazalar, kontrol panelleri ve iç bileşenler üretmek için harika bir araçtır.

Modern Enjeksiyon Kalıplamanın Gelişmiş Özellikleri

Kalite Kontrol ve Süreç Optimizasyonu

Başarılı olması için enjeksiyon kalıplama sürecini optimize etmek ve düzenlemek çok önemlidir. Enjeksiyon basıncı, kalıp sıcaklığı, soğutma süresi ve eriyik sıcaklığı, tutarlı sonuçlar için izlenmesi ve ayarlanması gereken temel faktörlerdir. Modern plastik kalıplar, ısıyı eşit olarak dağıtan ve bileşenin şeklini takip eden konformal soğutma kanalları kullanarak çarpılmayı en aza indiren ayrıntılı soğutma sistemleri içerir. Ev aletleri plastik kalıp tasarımcıları, akış çizgilerini azaltmak ve boşluğun tam olarak doldurulmasını sağlamak için kapı konumuna ve yolluk tasarımına dikkat eder. Tamamlanan bileşenlerin boyutsal doğruluğunu, malzeme niteliklerini ve yüzey kalitesini teyit eden kapsamlı test teknikleri, istatistiksel süreç kontrolü ve süreç parametrelerinin gerçek zamanlı izlenmesinin yanı sıra kalite kontrol önlemlerinin bir parçasıdır.

Sıkıştırmalı kalıplama nedir ve ne zaman kullanılmalıdır?

Sıkıştırmalı Kalıplama Teknolojisinin Temelleri

Sıkıştırmalı kalıplama, özellikle termoset malzemeler ve büyük, nispeten basit parçalar için uygun olan en eski ancak en etkili plastik kalıp işlemlerinden birini temsil eder. Bu yöntem, önceden ölçülmüş plastik malzemenin toz veya preform halinde açık bir kalıp boşluğuna yerleştirilmesini içerir. Plastik kalıp daha sonra yüksek basınç altında kapatılır ve malzemeyi son şekline getirmek için ısıtılır. Enjeksiyon kalıplamanın aksine, sıkıştırma kalıplama karmaşık enjeksiyon sistemleri gerektirmez, bu da onu belirli uygulamalar için daha uygun maliyetli hale getirir. Süreç, her iki tarafta da mükemmel yüzey kaplamalarına sahip büyük, düz bileşenler üretmede mükemmeldir. Ev aletleri plastik kalıp tasarımında, sıkıştırma kalıplama, bulaşık makinesi panelleri, fırın kapağı astarları ve tek tip duvar kalınlığı ve üstün yüzey kalitesinin çok önemli olduğu büyük muhafaza bölümleri gibi bileşenlerin üretiminde geniş kullanım alanı bulur.

Malzeme Avantajları ve İşleme Faydaları

Sıkıştırmalı kalıplama, belirli malzeme türleri ve parça geometrileri ile çalışırken benzersiz avantajlar sunar. Fenolik reçineler, melamin ve bazı kompozitler gibi termoset malzemeler bu kalıplamada son derece iyi performans gösterir. plastik kalıp Çünkü ısı ve basınç kombinasyonu polimer zincirlerinin tamamen çapraz bağlanmasını kolaylaştırır. Bunun sonucunda mükemmel ısı direnci, boyutsal kararlılık ve kimyasal direnç özelliklerine sahip parçalar ortaya çıkar. Atılacak yolluk veya yolluk olmadığı için süreç minimum malzeme atığı üretir, bu da onu çevre dostu ve pahalı malzemeler için uygun maliyetli hale getirir. Ev aletleri plastik kalıp tasarımı, sıkıştırmalı kalıplamanın tutarlı duvar kalınlığına ve minimum iç gerilime sahip parçalar üretme kabiliyetinden faydalanarak hizmet ömrü boyunca çarpılma veya çatlama olasılığını azaltır.

Tasarımla İlgili Hususlar ve Sınırlamalar

Başarılı bir sıkıştırmalı kalıplama, parça tasarımı ve kalıp yapısının dikkatle değerlendirilmesini gerektirir. Plastik kalıp, malzemenin akış özelliklerine uyum sağlamalı ve hava tuzakları veya eksik bölümler oluşturmadan boşluğun tam olarak doldurulmasını sağlamalıdır. Fazla malzeme sıkıştırma sırasında kalıp ayırma çizgisinden dışarı akma eğiliminde olduğundan parlama kontrolü kritik hale gelir. Malzeme kaybını önlerken hava çıkışına izin vermek için uygun havalandırma sistemleri dahil edilmelidir. Ev aletleri plastik kalıp tasarımı uygulamalarında, tasarımcılar enjeksiyon kalıplamaya kıyasla nispeten daha yavaş döngü sürelerini göz önünde bulundurmalıdır, bu da sıkıştırma kalıplamayı üretim hacmi gereksinimlerinin daha uzun işleme döngülerine izin verdiği parçalar için en uygun hale getirir. Süreç sınırlamaları arasında karmaşık iç geometriler oluşturmanın zorluğu ve kritik alanlarda hassas boyut toleransları elde etmek için ikincil işlemlere duyulan ihtiyaç yer alır.

Plastik üretiminde ekstrüzyon ve şişirme kalıplamanın farkı nedir?

Ekstrüzyon Süreci Temelleri ve Uygulamaları

Ekstrüzyon kalıplama, uzatılmış uzunluklar boyunca tutarlı kesit profillerine sahip ürünler yaratan sürekli bir plastik kalıp işlemi olarak çalışır. Plastik peletler ısıtılır ve bir eğirme vidası kullanılarak bir varil içinde hava ile karıştırılır, daha sonra eritilmiş karışımı şekillendirilmiş bir kalıptan bastırmak için kullanılır. Tutarlı kesitlere sahip borulara, tüplere, profillere veya levhalara ihtiyacınız varsa, bu yol izlenmelidir. Kalıp, ekstrüder plastik kalıbının ana bileşenidir; erimiş plastiği ekstrüderden çıkarken şekillendirir. Yüzey kalitesini ve boyutları doğru tutmak için sıcaklık kontrolü ve soğutma sistemleri şarttır. Ekstrüzyon, özellikle buzdolabı kapı contaları, cihaz trim parçaları ve koruyucu kaplamalar olmak üzere ev aletleri için plastik kalıpların yapımında yaygın bir tekniktir. Bu işlem, malzeme niteliklerinin ve profil formlarının sabit olması gereken durumlarda kullanışlıdır.

Şişirme Teknolojisi ve İçi Boş Parça Üretimi

Şişirme kalıplama, ekstrüzyon veya enjeksiyon kalıplamayı hava basıncı ile şekillendirmeyi birleştiren iki aşamalı bir süreçle içi boş plastik parçalar oluşturma konusunda uzmanlaşmıştır. Süreç, daha sonra plastik bir kalıp boşluğuna yerleştirilen ve kalıp şekline uyması için basınçlı hava kullanılarak şişirilen bir parison (içi boş tüp) veya preform oluşturulmasıyla başlar. Bu kalıplama tekniği, diğer yöntemlerle yapılması imkansız olmasa da zor olan kaplar, şişeler ve karmaşık içi boş yapılar yapmak için mükemmeldir. Şişirme kalıplama için plastik kalıp tasarımı, düzgün duvar kalınlığı dağılımı sağlarken parisonun genişlemesine uyum sağlamalıdır. Ev aletleri plastik kalıp tasarımı Uygulamalar arasında su rezervuar tankları, deterjan dispenserleri ve sızdırmaz performans ve hafif yapının öncelikli olduğu çeşitli konteyner bileşenleri yer alır.

Karşılaştırmalı Analiz ve Seçim Kriterleri

Ekstrüzyon ve şişirme kalıplama arasındaki seçim büyük ölçüde nihai ürün gereksinimlerine ve üretim hedeflerine bağlıdır. Profiller ve sürekli formlar söz konusu olduğunda, ekstrüzyon daha iyi boyutsal tutarlılık sunarken, şişirme kalıplama içi boş parçalar üretmek söz konusu olduğunda rakipsizdir. Ekstrüzyon plastik kalıp tasarımları genellikle temel şekillerin yüksek hacimli üretimi için daha basit ve daha uygun maliyetli iken, şişirme kalıplama daha karmaşık takımlar gerektirir ancak üç boyutlu içi boş bileşenler için daha fazla tasarım esnekliği sunar. Ev aletleri plastik kalıp tasarımında, ekstrüzyon minimum atık üretirken şişirme kalıplama kırpma işlemleri gerektirebileceğinden malzeme kullanım verimliliği önemli hale gelir. Sonuçta, her bir bileşen için en iyi seçenek belirli uygulama ihtiyaçlarına göre belirlenir, ancak her iki prosedür de büyük üretim hızlarıyla yüksek hacimli üretim sağlar.

Sonuç

Kesin performans, estetik ve ekonomik gereksinimleri karşılayan ürünler yaratmak hiç bu kadar kolay olmamıştı. plastik kalıp yöntemler. Hassas ve çok yönlü parçalar için enjeksiyon kalıplama, malzeme verimliliği için sıkıştırma kalıplama ve içi boş parçalar için şişirme kalıplama gibi farklı üretim gereksinimlerini karşılayan çeşitli kalıplama süreçleri vardır. Üretim stratejisi ve ürün geliştirme kararlarının her ikisi de bu teknolojilere aşinalıkla geliştirilir.

Alwin Asia Limited ve Dongguan Yongsheng Hardware Plastic Product Co, Ltd. plastik kalıp tasarımı ve üretiminde 20 yılı aşkın uzmanlığa sahiptir. Dongguan'ın ünlü “Kalıp Kasabası ”nda bulunan ISO9001:2015 sertifikalı tesisimiz, tasarımdan üretime kadar kapsamlı tek elden hizmetler sunmaktadır. Bize şu adresten ulaşın sales-c@alwinasia.com Plastik kalıplama gereksinimlerinizi görüşmek ve profesyonel ekibimizin konseptlerinizi nasıl gerçeğe dönüştürebileceğini keşfetmek için.

Sıkça Sorulan Sorular

S: Farklı plastik kalıp süreçleri arasındaki seçimi hangi faktörler belirler?

C: Temel faktörler arasında parça geometrisi karmaşıklığı, malzeme türü, üretim hacmi, boyutsal tolerans gereksinimleri ve maliyet hususları yer alır.

S: Yeni bir plastik kalıp geliştirmek genellikle ne kadar sürer?

C: Geliştirme süresi karmaşıklığa bağlı olarak 4-12 hafta arasında değişir, enjeksiyon kalıpları genellikle daha basit sıkıştırma kalıplarına göre daha uzun geliştirme süreleri gerektirir.

S: Hangi malzemeler her plastik kalıp işleminde en iyi sonucu verir?

C: Enjeksiyon kalıplama ABS ve polipropilen gibi termoplastiklere uygundur, sıkıştırma kalıplama termosetlerle iyi çalışır, ekstrüzyon ise çeşitli termoplastik profilleri etkili bir şekilde işler.

S: Birden fazla plastik kalıp işlemi tek bir üründe birleştirilebilir mi?

C: Evet, insert kalıplama veya iki vuruşlu kalıplama gibi hibrit yaklaşımlar, belirli tasarım hedeflerine ve malzeme kombinasyonlarına ulaşmak için farklı süreçleri birleştirir.

S: Farklı plastik kalıp tipleri için ne tür bakım gereklidir?

C: Düzenli temizlik, yağlama ve denetim şarttır; enjeksiyon kalıpları, sıkıştırma kalıplarına kıyasla karmaşıklıkları nedeniyle daha sık bakım gerektirir.

Referanslar

1. Rosato, D.V. & Rosato, M.G. (2012). “Enjeksiyon Kalıplama El Kitabı: Üçüncü Baskı.” Springer Science & Business Media.

2. Crawford, R.J. & Throne, J.L. (2002). “Rotasyonel Kalıplama Teknolojisi.” William Andrew Yayıncılık.

3. Belcher, S.L. (1999). “Enjeksiyon Kalıplama için Pratik Kılavuz.” Marcel Dekker Inc.

4. Strong, A.B. (2006). “Plastikler: Malzemeler ve İşleme: Üçüncü Baskı.” Prentice Hall.

5. Malloy, R.A. (1994). “Enjeksiyon Kalıplama için Plastik Parça Tasarımı.” Hanser Gardner Yayınları.

6. Pötsch, G. & Michaeli, W. (1995). “Enjeksiyon Kalıplama: Bir Giriş.” Hanser Gardner Yayınları.