Pek çok farklı açıdan kalıplar çok kullanışlıdır. Doğru, sağlam ve uzun ömürlü olmaları için yaptığınız modellerin kalitesi üzerinde çok düşünmeniz gerekir. Bu sadece bitmiş ürün için değil, aynı zamanda fikirlerin ortaya çıkmasından gönderilmesine kadar tüm yapım süreci için de geçerlidir. Hızlı çalışırlar ve hata yapmazlar, böylece müşteriler mümkün olduğunca mutlu olur. Kalıp ve ürün yapan firmaların küresel pazarda bir adım önde olmak ve modern üretimin değişen ihtiyaçlarına uyum sağlamak için bu kalite standartlarını bilmeleri ve takip etmeleri gerekiyor. Çalışanlar kalıp imalatı katı kurallara uymak zorundadır. Bu kuralları ve bunların işleri nasıl etkilediğini açıklamak için büyük ayrıntılara giriyor.

Kalıp İmalatında ISO Standartları

ISO 9001 Kalite Yönetim Sistemi

ISO 9001 Kalite Yönetim Sistemi ile model yapmak çok daha kolaydır. Kalıp yapıyorsanız, bu iyi bilinen standart, iyi kalite kontrol yöntemleri kurmanıza ve sürdürmenize yardımcı olabilir. Kalıp yapan kişiler ISO 9001'i takip ederek hizmetlerini ve mallarını yüksek seviyede tutabilirler. Yaptıkları işte daha iyi olmaya devam edecekler ve çalışanları da bundan memnun olacaktır. Bu standart, kalıp yapımının planlama, malzeme temini, kalıp yapımı ve müşterilere yardım gibi pek çok farklı bölümünden bahseder. Kalıp üreticileri ISO 9001 kullanırlarsa işlerini kolaylaştırabilir, hatalardan kaçınabilir ve daha hızlı bitirebilirler.

Tıbbi Cihaz Kalıpları için ISO 13485

ISO 13485'e uygunluk, tıbbi cihazlar için parça üreten kalıp üreticileri için çok önemli bir kalite standardıdır. Tıbbi ekipman kalite kontrol sistemleri için benzersiz ihtiyaçlar üzerinde çalışır. Sonuç olarak, tıbbi ekipman yapımında kullanılan kalıplar güvenlidir ve tüm güvenlik ve yasal standartları karşılar. ISO 13485 şunları gerektirir KALIP YAPIMCILARI üretim süreci boyunca sıkı kontroller uygulamak, ayrıntılı kayıtlar tutmak ve düzenli risk değerlendirmeleri yapmak. Özel kalıp üreticileri, bu standardı takip ederek önemli tıbbi kullanımlar için yüksek kaliteli modeller üretmeye kendilerini adadıklarını gösterebilirler.

ISO 14001 Çevre Yönetim Sistemi

Kalıp üreten firmalar ISO 14001 Çevre Yönetim Sistemi standardını takip etmektedir çünkü çevre dostu olmak daha önemli hale gelmektedir. Bu çok yüksek bir standarttır, bu nedenle kalıpların yapılma şekillerinin dünya üzerinde mümkün olduğunca az etkisi olmalıdır. Çevrenin korunması, bir şeyler üreten insanların yapması gereken bir şeydir. Örneğin, çevre dostu ürünler satın almalı, atıkları azaltmalı ve enerjiyi akıllıca kullanmalıdırlar. ISO 14001 kullanan kalıp üreticileri kurallara uyma, çevreyi koruma ve çevre konusunda endişelenen müşterileri çekme konusunda daha iyi bir iş çıkarabilir. Bu standart sayesinde kaynakların daha iyi kullanılması, şirketlerin daha az parayla üretim yapmasına da yardımcı olur.

Kalıp İmalatı için Sektöre Özel Kalite Standartları

Otomotiv Kalıpları için IATF 16949

Otomobil sektöründe çok sıkı kalite standartları vardır. Kalıp üreticileri için IATF 16949 bunlardan en önemlisidir. Bu standart Uluslararası Otomotiv Görev Gücü tarafından hazırlanmıştır. ISO 9001'i temel alır ve otomobil üreten ve parçaları tamir eden şirketler için özel gereklilikler ekler. Otomobil endüstrisi için parça üreten kalıpçılar, modellerinin endüstrinin katı gereksinimlerini karşıladığından emin olmak için IATF 16949'u takip etmek zorundadır. Standart, hatalardan kaçınmayı, varyasyon ve israfı azaltmayı ve tedarik zincirini her zaman daha iyi hale getirmeyi vurgular. Kalıp üreticileri, IATF 16949'u takip ederek otomobil OEM'leri ve birinci kademe üreticileri için güvenilir sağlayıcılar haline gelebilir.

Havacılık ve Uzay Kalıpları için AS9100

Uçak endüstrisi parçaların çok hassas ve güvenilir olmasını gerektirdiğinden, AS9100 aşağıdakiler için çok önemli bir kalite standardıdır KALIP YAPIMCILARI bu alanda. Bu standart ISO 9001'in gerekliliklerini içerir ve uçak endüstrisi için bir şeyler üretmeye özgü bazı terimler ekler. Konfigürasyon yönetimi, tasarım ve geliştirme planlaması ve risk yönetimi AS9100'ün kapsadığı konulardan bazılarıdır. Bu standardı takip eden kalıp üreticileri, bir kalıbın tüm yapım süreci boyunca kalite kontrol, evrak işleri ve izleme için güçlü sistemler kurmalıdır. Kalıp üreticileri, AS9100 onayı alarak uçak kullanımının katı standartlarını karşılayan yüksek kaliteli modeller yapabileceklerini gösterebilirler.

İlaç ve Gıda Endüstrisi Kalıpları için GMP

Gıda ve ilaç sektörlerine yönelik kalıpların önemli kalite standartlarını karşıladığından emin olmak için İyi Üretim Uygulamalarına (GMP) uymaları gerekir. Bu hassas endüstriler için kutu veya parça yapımında kullanılan kalıplar için sıkı sağlık ve güvenlik kuralları bu standartla sağlanmaktadır. GMP standartlarına göre kalıp yapmak, binanın planlanması, aletlerin iyi durumda tutulması, işçilere işlerini nasıl yapacaklarının öğretilmesi ve kalitenin iyi olmasının sağlanması gibi birçok şeyi içerir. Kalıp üreticileri temizlik konusunda katı kurallara uymak, yalnızca FDA tarafından izin verilen malzemeleri kullanmak ve süreçlerinin kapsamlı kayıtlarını tutmak zorundadır. Tıp ve gıda şirketleri, GMP standartlarına uyduklarında kalıp üreticilerine daha fazla değer verir. Bu, kullandıkları modellerin yasal ve güvenli şeyler yapmaya yardımcı olmasını sağlar.

Kalıp İmalatında İleri Kalite Kontrol Yöntemleri

İstatistiksel Süreç Kontrolü (SPC)

İstatistiksel Süreç Kontrolü (SPC), kalitenin iyi olmasını sağlamak için çoğu süreç tarafından kullanılır. Veriye dayalı bu yöntemle kalıp üreticileri ürünlerinin nasıl yapıldığını gerçek zamanlı olarak görebilir ve kontrol edebilir. Bu sayede kalite yüksek, fark ise düşük kalır. SPC ile sorunları kalıpların kırılmasına neden olmadan önce bulabilir ve düzeltebilirler. Kalıp yapım sürecinin farklı aşamalarında çok sayıda bilgi toplanır. Daha sonra bu bilgilere bakmak ve seçimler yapmak için istatistiksel araçlar kullanılır. Kalıp üreticileri SPC kullandıklarında, ürünlerini daha iyi hale getirebilir, israfa daha az harcama yapabilir ve daha hızlı çalışabilirler. Bu da kullanıcılara yardımcı olur ve işleri daha ucuz hale getirir.

Altı Sigma Metodolojisi

Altı Sigma, birçok kuruluşun kullandığı güçlü bir kalite iyileştirme metodolojisidir. kalıp imalatısüreçlerini geliştirmek için benimsiyor. Bu veri odaklı yaklaşım, mükemmele yakın kalite seviyelerine ulaşmak için kalıp üretimindeki kusurları ve varyasyonları azaltmayı amaçlamaktadır. Altı Sigma'yı uygulayarak, kalıp üreticileri sistematik olarak hata kaynaklarını belirleyip ortadan kaldırabilir, operasyonlarını düzene sokabilir ve genel verimliliği artırabilir. Metodoloji, kalıp üretim süreçlerini optimize etmek için DMAIC (Tanımla, Ölç, Analiz Et, İyileştir, Kontrol Et) ve DFSS (Altı Sigma için Tasarım) gibi çeşitli araç ve teknikleri kullanır. Altı Sigma kullanan kalıp üreticileri daha yüksek hassasiyet seviyelerine ulaşabilir, hurda oranlarını azaltabilir ve nihayetinde müşterilerine üstün kaliteli kalıplar sunabilir.

Gelişmiş Denetim Teknolojileri

Kalıp yapımında kalite kontrolün iyileştirilmesi, yeni denetim teknolojilerinin kullanılmasıyla çok daha kolay hale gelmiştir. Çoğu kalıp üreticisi, ürünlerinin mümkün olduğunca doğru ve hassas olduğundan emin olmak için 3D tarama, bilgisayarlı tomografi (CT) ve koordinat ölçüm makineleri (CMM) gibi modern araçlar kullanıyor. Üreticiler tasarım standartlarından en küçük sapmaları bile bulabilirler çünkü bu teknolojiler karmaşık kalıp şekillerinin onlara zarar vermeden test edilmesine ve ölçülmesine olanak tanır. Bu gelişmiş kontrol tekniklerini kullanan kalıp üreticileri, sorunları üretim sürecinin erken aşamalarında bulup düzeltebilir ve bu da son ürünün kusurlu olma olasılığını azaltır. Bu teknolojileri kullandığınızda farklı kalite standartlarını ve müşteri isteklerini karşılamak daha kolaydır. Ayrıca kayıt ve evrak işlerini de daha iyi hale getirirler.

Sonuç

Birçok grubun amacı modellerin doğru, güvenilir ve yüksek kalitede olmasını sağlamaktır. Kalıp yapan kişiler daha iyi bir iş çıkarmak, daha az hata yapmak ve müşteri ihtiyaçlarını karşılamak için bu adımları izleyebilirler. Bunlar ISO yönergelerini, işle ilgili kuralları ve kaliteyi kontrol etmenin daha iyi yollarını içerir. Kalıp üreticileri Rekabetçi kalmak ve dünya pazarı için harika ürünler üretmeye devam etmek istiyorlarsa, teknoloji ve üretim yöntemleri değişse bile bu kalite standartlarına ayak uydurmak zorunda kalacaklar.

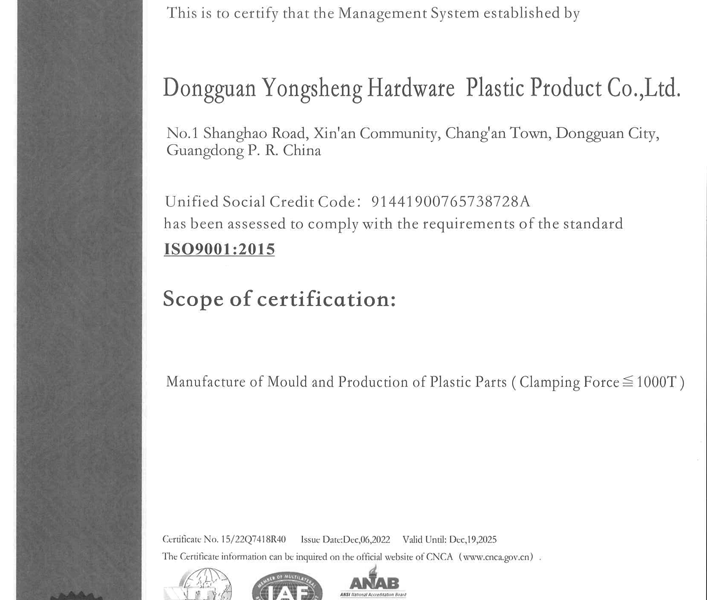

Hong Kong'da kayıtlı Alwin Asia Limited, 20 yılı aşkın deneyime sahip lider bir kalıp üreticisi olan Dongguan Yongsheng Hardware Plastic Product Co, Ltd'nin ana şirketidir. Kalıplar Şehri olarak bilinen Guangdong Eyaleti, Dongguan Şehri, Chang'an Kasabasında bulunan ISO9001: 2015 sertifikalı fabrikamız plastik kalıplar, basınçlı döküm kalıpları ve plastik ürünler konusunda uzmanlaşmıştır. 300'den fazla çalışanı ve 6000 metrekarelik tesisi ile tasarım, geliştirme, kalıp imalatı, üretim ve ikincil işleme dahil olmak üzere kapsamlı OEM hizmetleri sunuyoruz. Shenzhen Havaalanı yakınındaki elverişli konumumuz, uluslararası müşteriler için kolay erişim sağlar. Yongsheng'de yüksek kaliteye, maliyet etkinliğine, zamanında teslimata ve müşteri gizliliğine öncelik veriyoruz. Sizi tesisimizi ziyaret etmeye ve potansiyel işbirliklerini keşfetmeye davet ediyoruz. Sorularınız için lütfen bizimle iletişime geçin sales@alwinasia.com.

Sıkça Sorulan Sorular

S: ISO 9001'in kalıp imalatındaki önemi nedir?

C: ISO 9001, etkili kalite yönetimi uygulamalarının uygulanması ve sürdürülmesi, tutarlı kalitenin sağlanması, müşteri memnuniyetinin artırılması ve kalıp üretim süreçlerinde sürekli iyileştirmenin teşvik edilmesi için bir çerçeve sağlar.

S: IATF 16949'un kalıp üreticileri için ISO 9001'den farkı nedir?

C: IATF 16949, ISO 9001'i temel alır ve otomotiv üretimi için özel gereklilikler ekleyerek hataların önlenmesini, varyasyon ve israfın azaltılmasını ve tedarik zincirinde sürekli iyileştirmeyi vurgular.

S: Kalıp üretiminde Altı Sigma'nın uygulanmasının temel faydaları nelerdir?

C: Altı Sigma, kalıp üreticilerinin hata kaynaklarını sistematik olarak belirlemelerine ve ortadan kaldırmalarına, operasyonları kolaylaştırmalarına, verimliliği artırmalarına, daha yüksek hassasiyet seviyelerine ulaşmalarına, hurda oranlarını azaltmalarına ve üstün kaliteli kalıplar sunmalarına yardımcı olur.

S: Gelişmiş denetim teknolojileri kalıp kalite kontrolünü nasıl iyileştiriyor?

C: 3D tarama, CT ve CMM gibi gelişmiş teknolojiler, tahribatsız testlere ve karmaşık kalıp geometrilerinin hassas ölçümüne olanak tanıyarak sorunların erken tespit edilmesini ve tasarım spesifikasyonlarına uygunluğun sağlanmasını mümkün kılar.

S: İlaç ve gıda sektörlerine hizmet veren kalıp üreticileri için GMP neden önemlidir?

C: GMP, bu hassas sektörler için ambalaj veya bileşen üretiminde kullanılan kalıpların katı hijyen ve güvenlik gereksinimlerini karşılamasını sağlayarak üreticilerin müşterilerin güvenini kazanmasına yardımcı olur ve güvenli ve uyumlu ürünlerin üretilmesine katkıda bulunur.

Referanslar

1. Uluslararası Standardizasyon Örgütü. (2015). ISO 9001:2015 Kalite yönetim sistemleri - Gereklilikler.

2. Uluslararası Otomotiv Görev Gücü. (2016). IATF 16949:2016 Otomotiv üretimi ve ilgili servis parçaları kuruluşları için kalite yönetim sistemi gereklilikleri.

3. SAE International. (2016). AS9100D Kalite Yönetim Sistemleri - Havacılık, Uzay ve Savunma Kuruluşları için Gereklilikler.

4. Dünya Sağlık Örgütü. (2014). DSÖ farmasötik ürünler için iyi üretim uygulamaları: ana ilkeler.

5. Montgomery, D. C. (2009). İstatistiksel kalite kontrole giriş. John Wiley & Sons.

6. Pyzdek, T., & Keller, P. A. (2014). Altı Sigma el kitabı: Yeşil kuşaklar, kara kuşaklar ve her düzeydeki yöneticiler için eksiksiz bir kılavuz. McGraw-Hill Education.